- +55 (12) 3932-2300

- marketing.br@deltaww.com

FAQ

Preguntas frecuentes

Mostrar como configurar 3 três o gateway DVW para criar uma rede sem fio que permite a comunicação do CLP da Série AS, IHM DOP-100 e o Computador a longas distâncias conforme mostrada na figura abaixo

Configuração do AS e da DOP-100

Configuração do AS

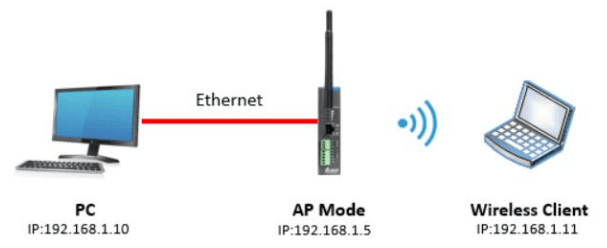

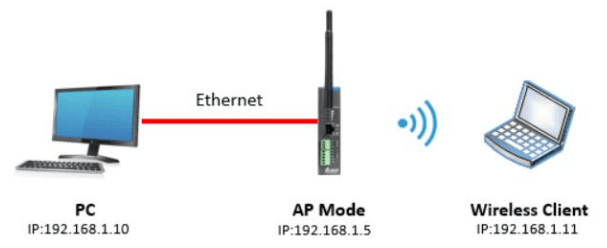

No modo AP, o ponto de acesso serve como ponto intermediário entre dispositivos para conexão com ou sem fio e transmissão de dados.

Procedimentos de configuração

- Defina todos os endereços IP no mesmo segmento. Ou seja, na mesma rede.

- Faça login na página do dispositivo sem fio DVW no PC, o IP padrão é 192.168.1.5. O nome de usuário e a senha padrão são admin/password.

Configuração da DOP-100

Configuração do DVW

Configuração do modo AP (Access Point)

No modo AP, o ponto de acesso serve como ponto intermediário entre dispositivos para conexão com ou sem fio e transmissão de dados.

Procedimentos de configuração

- Defina todos os endereços IP no mesmo segmento. Ou seja, na mesma rede.

- Faça login na página do dispositivo sem fio DVW no PC, o IP padrão é 192.168.1.5. O nome de usuário e a senha padrão são admin/password.

- Em WLAN2.4G listado no menu, selecione Modo de operação, escolha o modo AP e clique em Aplicar.

- Selecione Configuração básica e configure o nome SSID, bem como WPA2-PSK para o modo de segurança (recomendado) e clique em Aplicar.

- Para o cliente (sem fio), procure por DVW SSID (SlimWiFi_5C54) na lista de AP e clique para concluir a transmissão de dados on-line via conexão sem fio. Nome atribuído em SSID será o nome da rede sem fio (WiFi).

- O Teste de PING, mostra que o PC (192.168.1.10) está se comunicando com o Client (192.168.1.11).

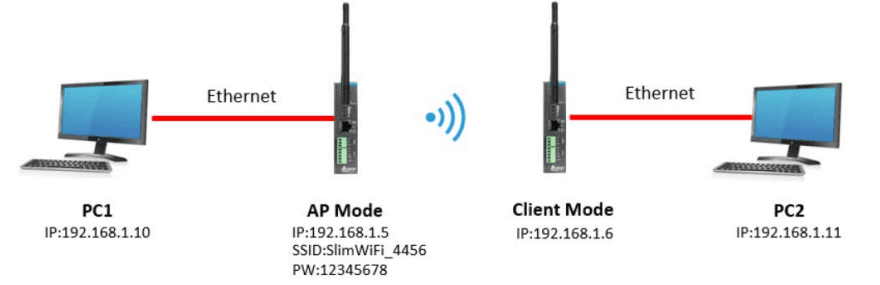

Configuração do modo Client

Os usuários com dois dispositivos DVW, podem utilizar o modo AP em um dispositivo e no outro o modo cliente, ambos são combinados via conexão sem fio. No entanto, apenas a conexão LAN pode ser usada no modo cliente, ou seja, dispositivos ou conexões sem fio não podem ser utilizadas no modo Client.

Procedimentos de configuração

- Defina todos os endereços IP no mesmo segmento.

- Modo AP: Proceder conforme item Configuração do modo AP (Access Point).

- Modo cliente: faça login na página do dispositivo cliente sem fio no PC por meio da configuração IP padrão 192.168.1.6. O nome de usuário e a senha padrão são admin/password.

- Em WLAN2.4G listado no menu, selecione Modo de operação, escolha Modo client e clique em Apply.

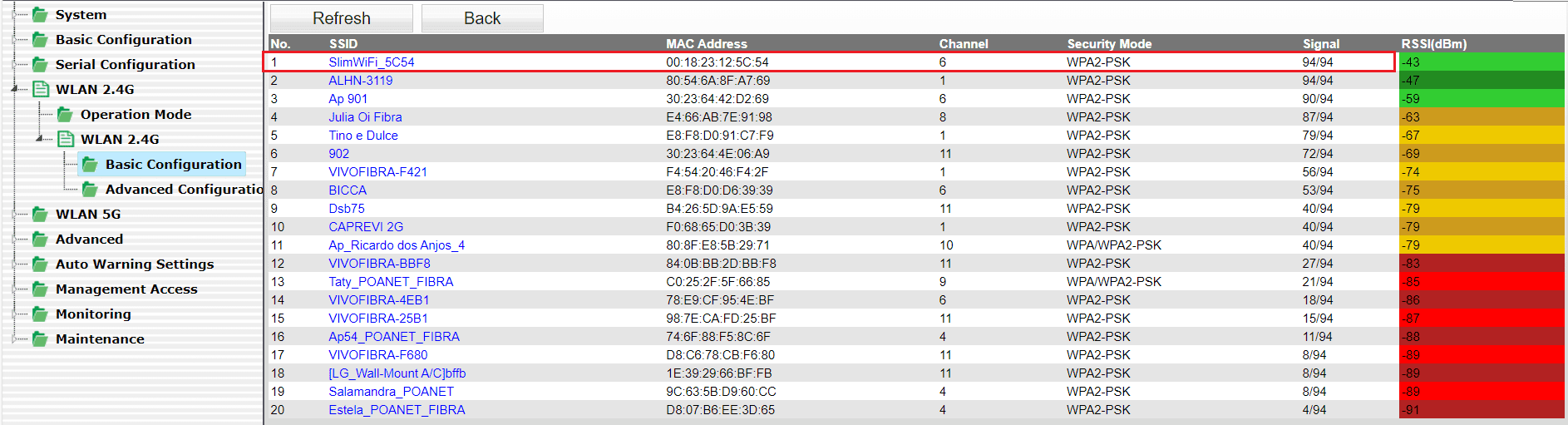

- Selecione Configuração básica e clique em “Site Survey”.

- Selecione o SSID AP configurado (por exemplo, SlimWiFi_5C54). Quando o SSID não puder ser encontrado, clique em “Refresh”.

- Digite a senha para configuração do AP e clique em Apply para concluir a conexão do cliente e do AP

- Quando a conexão estiver concluída, selecione Ping em Maintenance. Em seguida, digite o IP de destino para testar a conexão. Para uma conexão bem-sucedida, o tempo de resposta do AP Ping deve aparecer. (Veja abaixo).

- O teste de PING via terminal do Windows feitos a partir do AP para ver a resposta do Client

Introducción

O ajuste do servo é parte integrante de qualquer sistema de movimento e impacta diretamente a precisão e o desempenho. Um sistema ajustado corretamente pode fornecer maior precisão e mais estabilidade. O nosso servo drive pode ser ajustado seguindo o fluxograma abaixo (Fig. 01). Primeiro, comece com One Touch Tuning. Se você não estiver satisfeito com os resultados do ajuste, use Auto Tuning, Gain Tuning e modo Manual em sequência para atender aos requisitos. Este documento descreverá o processo para fazer o ajuste One Touch tuning e o Auto tuning através do nosso Software ASDA-Soft 6.5.

One Touch Tuning – Durante o processo de ajuste, o motor se move levemente e faz ruído de alta frequência. Para mais informações sobre o procedimento detalhado da operação, consulte a Seção 5.3 do Manual de Usuário.

Auto tuning – Você pode usar a função ajuste automático com ASDA-Soft ou através do painel. A fonte de comando pode ser o servo drive ou o controlador. Durante o processo de ajuste, o drive controla o motor para girar para frente e para trás entre os dois pontos de posicionamento. Para o procedimento detalhado da operação, consulte a Seção 5.4 do Manual de Usuário.

Figura 01 – Diagrama Procedimento de Ajuste

Nota: O diagrama mostra uma ordem para ajustar o sistema, mas não é obrigatório segui-la. Você pode começar o ajuste em qualquer ponto do diagrama (em uma das funções) desde que o resultado seja satisfatório.

Dispositivos, Software e Firmware

| Model | Versão | Documentos Relacionados | |

| ASDA | ASDA-B3A | 2.16 | Delta ASDA-B3 Series Servo Drive User Manual |

| Plataforma de Software | ASDA_SOFT | V6.5.0.0 | |

| https://downloadcenter.deltaww.com/ https://downloadcenter.deltaww.com/en-US/DownloadCenter?v=1&q=asda-soft&sort_expr=cdate&sort_dir=DESC | |||

One Touch Tuning

A função One Touch Tuning funciona com ASDA-Soft. Durante o processo de ajuste, o motor se move e faz ruído de alta frequência. No modo One Touch Tuning, a função de eliminação de vibração é habilitada e a função de supressão de vibração de baixa frequência é desabilitada. Se as duas funções forem habilitadas simultaneamente, a resposta se tornará mais lenta.

A tabela a seguir lista os parâmetros cujas configurações mudam de acordo com os resultados do One Touch Tuning.

Precauções para One Touch Tuning

- O One Touch Tuning NÃO PODE SER FEITO no sistema com parte mecânica que se move apenas em uma única direção.

- O ajuste de um toque NÃO PODE SER USADO CORRETAMENTE nos sistemas onde a relação de inércia de carga (parte mecânica) muda drasticamente ou é maior que 100 vezes a inércia do motor.

- O ajuste de um toque NÃO PODE SER USADO CORRETAMENTE nos sistemas onde o atrito viscoso da parte mecânica é alto.

- O ajuste de um toque NÃO PODE SER USADO CORRETAMENTE nos sistemas onde o limite de torque da parte mecânica é muito baixo.

- O ajuste de um toque NÃO PODE SER USADO CORRETAMENTE nos sistemas onde a folga da engrenagem (gearbox backlash) na parte mecânica é muito grande.

One Touch Tuning com ASDA-Soft

Passo 1 – Inicie o arquivo executável ASDA-Soft V6.5 e a tela será mostrada como na figura 02.

Caso não tenha instalado, acesse o site da Delta para baixar o ASDA-Soft V6.5 gratuitamente. Após instalar o ASDA-Soft V6.5, inicie o arquivo executável e a tela será como na figura 02.

Figura 02 – Tela inicial do ASDA-Soft V6.5

Passo 2 – Certifique-se de que seu servo drive, servo motor e energia estejam todos conectados corretamente. Certifique-se que o Select Device é a série correta do servo drive, clique em Search, e o software seleciona automaticamente a porta de comunicação correspondente (USB Driver for Delta AC Servo Drive). Então, clique em Agregar para que o ASDA-Soft fique no modo online.

Passo 3 – Quando o ASDA-Soft estiver no modo online, a janela do programa aparecerá como a seguir.

Se tiver alguma indicação de alarme, você deve resolver os alarmes ou dar um reset nos alarmes para prosseguir com ajuste.

Clique em One Touch Tuning na visualização em árvore da Function List.

Clique em Start

Passo 4 – Leia atentamente o conteúdo na janela de aviso e certifique-se de ter verificado todos os itens um por um. Selecione a caixa de seleção I have read the warning above (Eu li o aviso acima) e clique em Yes.

Aguarde enquanto a função é executada

A tela mostra uma tabela comparando os valores dos parâmetros antes e depois do ajuste. Na tela, você pode fazer o ajuste fino do nível de ganho, e os ajustes afetam as configurações de outros parâmetros relevantes.

Clique em Download para concluir o One Touch Tuning.

Nota: se você clicar em Exit sem clicar em Download primeiro, os valores sugeridos estimados pela função de ajuste de um toque não serão gravados no servo drive.

Sintonización automática

A função Auto Tuning permite que o sistema execute estimativas de inércia da máquina em tempo real e baixe os parâmetros otimizados para o servo drive. Você pode iniciar o autoajuste com o ASDASoft (software) ou pelo painel do drive. Abordarmos somente o autoajuste via software.

A tabela a seguir lista os parâmetros que mudam de acordo com os resultados do autoajuste.

Precauções para Auto Tuning

- Configurações recomendadas para Auto Tuning:

- Velocidade de JOG: 500 rpm ou mais.

- Tempo de aceleração de 0 rpm a 3000 rpm ou tempo de desaceleração de 3000 rpm a 0 rpm: dentro de 200 ms.

- Distância de deslocamento: 1 revolução ou mais.

Observación: é aconselhável definir a distância de deslocamento como a distância mínima para o motor acelerar da velocidade zero até a zona de velocidade constante, com a velocidade constante igual à velocidade de jog definida. Se a distância de deslocamento for muito longa, o tempo de estimativa também será maior. Para peças mecânicas com cursos longos, é recomendável definir a distância de deslocamento como a faixa de trabalho para operação.

- O Auto Tuning NÃO PODE SER FEITO em sistemas onde a parte mecânica se move apenas em uma única direção.

- O Auto Tuning NÃO PODE SER FEITO em sistemas onde a velocidade de movimento da parte mecânica é inferior a 200 rpm.

- O Auto Tuning NÃO PODE SER FEITO em sistemas onde o curso efetivo da parte mecânica é menor que a distância percorrida quando o motor gira 0,5 revolução.

- O ajuste automático NÃO PODE SER FEITO CORRETAMENTE em sistemas que a relação de inércia de carga da parte mecânica muda drasticamente ou é maior que 50 vezes a inércia do motor.

- O ajuste automático NÃO PODE SER FEITO CORRETAMENTE em sistemas em que a largura de banda (bandwidth) da parte mecânica é menor que 10 Hz.

- O ajuste automático NÃO PODE SER FEITO CORRETAMENTE em sistemas em que o atrito viscoso da parte mecânica é alto.

- O ajuste automático NÃO PODE SER FEITO CORRETAMENTE em sistemas em que o limite de torque da parte mecânica é muito baixo.

Fluxograma Auto Tuning

A função Auto Tuning ajuda você a encontrar os parâmetros mais adequados para o seu sistema de acordo com as características da máquina

Você pode usar P2.105 e P2.106 para ajustar a rigidez e a resposta no modo Auto Tuning. Veja o fluxograma a seguir.

Auto Tuning com ASDA-Soft

O Auto Tuning pode ser executado através do painel do drive ou via ADSA-Soft. Esse documento aborda a execução do autoajuste apenas pelo software. Caso não tenha instalado o software, veja Passo 1 a 3 no tópico One Touch Tuning com ASDA-Soft.

Quando o ASDA-Soft estiver no modo online, inicie o auto tuning de acordo com os seguintes passos. Vamos descrever o procedimento de auto tuning apenas usando o servo drive.

Passo 1 – Clique em Auto Tuning na visualização em árvore da Lista de funções

Passo 2 – Clique em Drive: Motion Command from Drive para entrar na tela de configuração do perfil de movimento.

Siga estas etapas para definir o curso de funcionamento do motor:

- Defina P2.105 y P2.106 com base na condição da aplicação.

- P2.105: quanto maior o valor de configuração, maior a largura de banda após o ajuste automático, que é aplicável a dispositivos com alta rigidez ou alta resposta. Por outro lado, quanto menor o valor de configuração, menor a largura de banda após o ajuste automático, que é aplicável a dispositivos com estrutura complexa ou baixa rigidez.

- P2.106: quanto menor o valor de configuração, menor o overshoot após o ajuste automático. Mas se o valor de configuração for muito baixo, o tempo de estabilização pode ser muito longo.

O nível de ajuste automático de ganho 1 (P2.105) e o nível de ajuste automático de ganho 2 (P2.106), estão disponíveis apenas para o Auto Tuning. Para mais detalhes, ver tópico 5.4.5 (Parameters related to auto tuning) do manual do ASDA-B3.

- Coloque o sistema no estado Servo ON.

- A velocidade de JOG padrão é 20 rpm e o tempo de aceleração/desaceleração padrão é 200 ms. Para peças mecânicas com cursos limitados, o movimento em baixa velocidade reduz o risco de colisão. É recomendado executar o posicionamento com dois pontos em baixa velocidade. Para peças mecânicas com cursos mais longos ou sem limites, você pode definir a velocidade do movimento mais alta. Após concluir as configurações, clique no botão Download, e então use o botão esquerdo ou botão direito para girar o motor para a posição 1 e posição 2.

- Verifique o tempo de aceleração/desaceleração e a velocidade de JOG novamente. É aconselhável definir a velocidade de JOG para não menos que 500 rpm. Em seguida, clique no botão Download. Após o download ser concluído, clique em Start Moving, e o motor considera a Posição 1 e a Posição 2 como os limites positivo e negativo e começa a girar nas direções para frente e para trás.

- Após concluir as configurações, certifique-se de que não haja pessoal próximo à máquina. Em seguida, clique em Next.

- Se os resultados do ajuste não atenderem aos requisitos, modifique os valores de configuração de P2.105 e P2.106 ou consulte a Seção 5.6 para ajustar manualmente determinados parâmetros e, em seguida, execute o Sintonización automática novamente.

Passo 3 – Aguarde até que a barra de progresso do ajuste atinja 100%, e uma janela com “Auto tuning completed.” apareça como segue. Então clique em OK.

A tela abaixo mostra uma tabela comparando os valores dos parâmetros antes e depois do ajuste.

Clique em Update para concluir o ajuste automático.

Introducción

Normalmente nos deparamos em nosso cotidiano a necessidade de substituir algum equipamento seja ele para manutenção ou upgrade de hardware, para isso devemos fazer o backup do equipamento a ser substituído. E para garantir o funcionamento correto não basta somente fazer o backup do programa, devemos nos atentar com os valores que contém nas Memórias Internas para que o programa volte em seu funcionamento correto. As memórias podem conter valores importante para o funcionamento do programa como receitas, tempos de acionamentos, contagem e etc.

Os usuários podem editar os valores nos dispositivos D/C/T/HC em lote. E os novos valores nestes dispositivos D/C/T/HC podem ser salvo ou baixado no equipamento.

Edit Register Memory

Após criar um novo programa no IPSOFT, podemos clicar no menu PLC depois em Edit Register Memory.

Tela de Edit Register Memory

Os valores nas tabelas da janela Edit Register Memory não são os valores carregados do PLC. São os valores salvos da última vez que foi alterado ou feito update. Se a janela Edit Register Memory no projeto for aberta pela primeira vez,os valores padrão nas tabelas são 0.

Os valores podem ser editados na célula de um dispositivo, ao clicar na célula do dispositivo desejado e digite o valor desejado.

Os valores podem ser editados na célula de um dispositivo, ao clicar na célula do dispositivo desejado e digite o valor desejado.

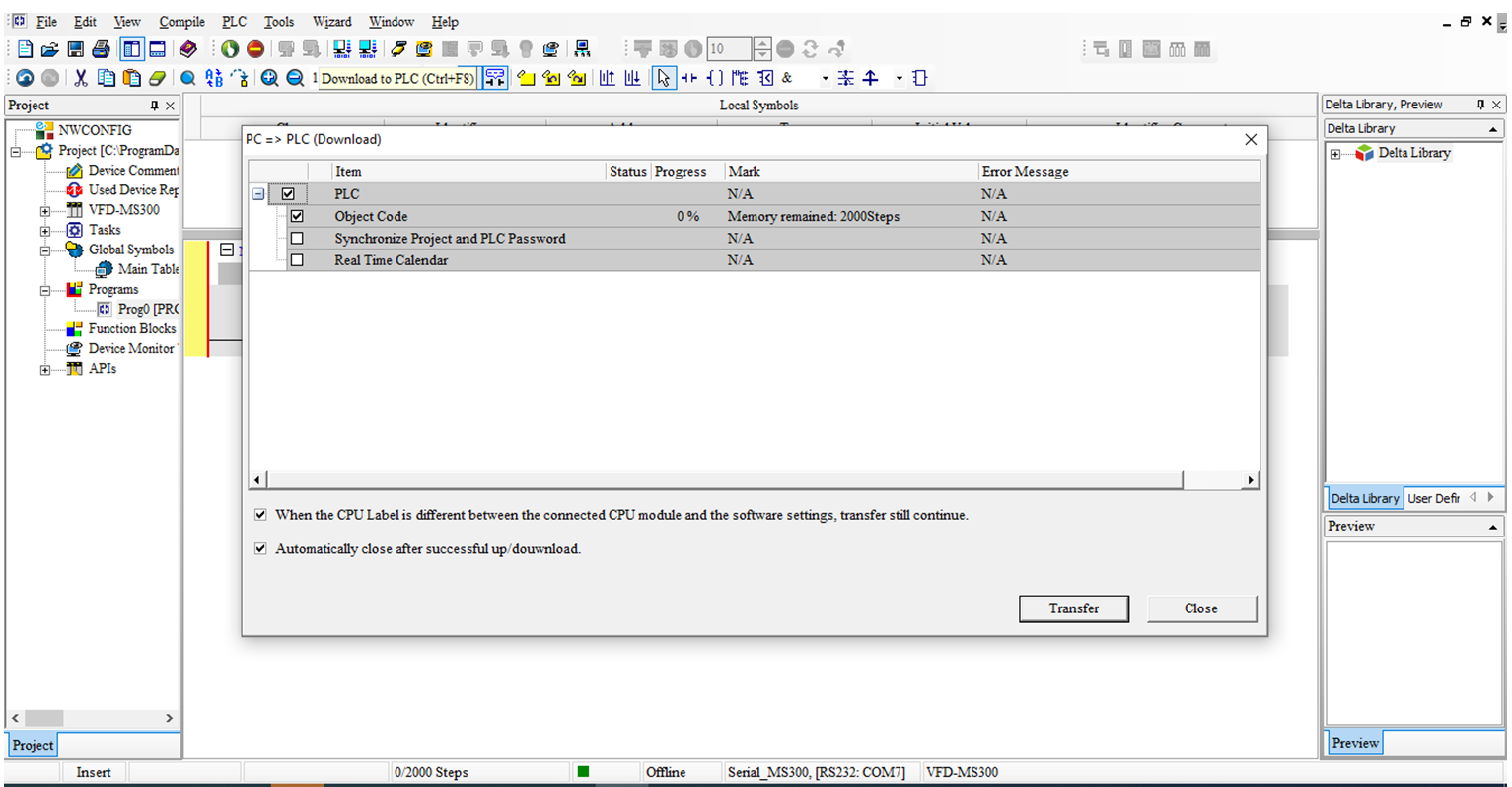

Transferindo os dados

Para iniciar a transferência com o equipamento clique no botão Transfer como indica a seta conforme a imagem acima. Então a janela de Transfer setup se abrirá.

Tela de Transfer setup

Clique no botão Add para adicionar o range de Registradores que deseja fazer a Leitura ou Escrita.

Adicione os Ranges desejados e habilite as caixas para selecionar os bancos de registradores a serem transferidos.

Escolha a ação desejada em Read From PLC Device Register para fazer a leitura os valores que estão no equipamento ou Write to PLC Device Register para ecrever os valores no equipamento. Confirme no botão Ok.

Salvando a tabela em Arquivo .csv

Os usuários podem exportar os valores da página atual como um arquivo CSV e editar o arquivo CSV através do Microsoft Excel. Para exportar os valores da página atual, clique com o botão direito na página atual, clique em Export no menu da caixa suspensa.

Para abrir uma tabela já existente clique em Import o usuario poderá abrir um arquivo já criado anteriormente.

Selecione em All para salvar todos as Memórias ou Part para selecionar as Memórias que devem ser salvas. Clique no botão OK.

Selecione uma pasta em Salvar em caixa de listagem suspensa na janela Salvar como, digite um nome de arquivo na caixa Nome do arquivo e clique em Salvar.

Conclusión

Esses passos se aplicam os CLP da Delta no Software de programação Delta ISPsoft. Procure o manual do ISPSoft User Manual para encontrar as informações citadas acima.

Introducción

O documento contém 3 passos para configuração de um roteador da família DX Delta, antes de começar a configuração recomendamos que faça o download do Software DIACom(DIADevice está incluso no pacote) no site da deltaww.com na seção download center.

1° Criar o Túnel de Segurança no site

2°Abrir o Software DIA Device com o cabo ethernet conectado na porta Lan:

Em Secure Tunnel escolha a Tunel que criou na Etapa acima:

3°Etapa Abra o Software DIAcom, faça o Login:

No menu do lado direito escolha a conexão que criou na etapa acima no DIAdevice e clique no botão Create Tunnel:

Após conectado será criado uma nova conexão onde pode verificar em seu painel de controle \ Conexões de Rede. No canto inferior do PC estará o ícone do DIACom enquanto estiver conectado

Introducción

O documento contém informações para troca o endereço IP das câmeras DMV. O usuário deve ter instalado em seu Pc o software DMV-VGR.

DeltaViewer

Abra seu Explorador de Arquivos e procure no Pc as pastas conforme a imagem.

Abra o arquivo DeltaViewer.exe

Com a câmera conectada clique em Open

![]()

1° Nos Parameters altere para modo Guru.

2° Selecione a caixa de Opção GEV CurretIPconfiguration Persistent IP

3° Altere para o IP desejado e reinicie a alimentação da câmera

4° Verifique que seu PC esta na mesa faixa do endereço IP da câmera

Conclusión

Esses passos se aplicam para as Câmera DMV Delta. Procure o manual do usuário para encontrar as informações citadas acima

Guia rápido MS300 para utilizar o CLP interno

O objetivo deste documento é efetuar a configuração do inversor de frequência utilizar o CLP interno, utilizando a linha MS300.

Introducción

As linhas de inversores MS300, MH300, C2000, C2000 Plus, entre outros modelos Delta, possuem o CLP interno incorporado ao inversor, muito utilizado em aplicação de pequeno porte que precisão de uma logica de controle para funcionamento, nesta solução não há a necessidade de utilizar um CLP externo, diminuindo o custo do projeto.

Ajustes

Segue passos abaixo:

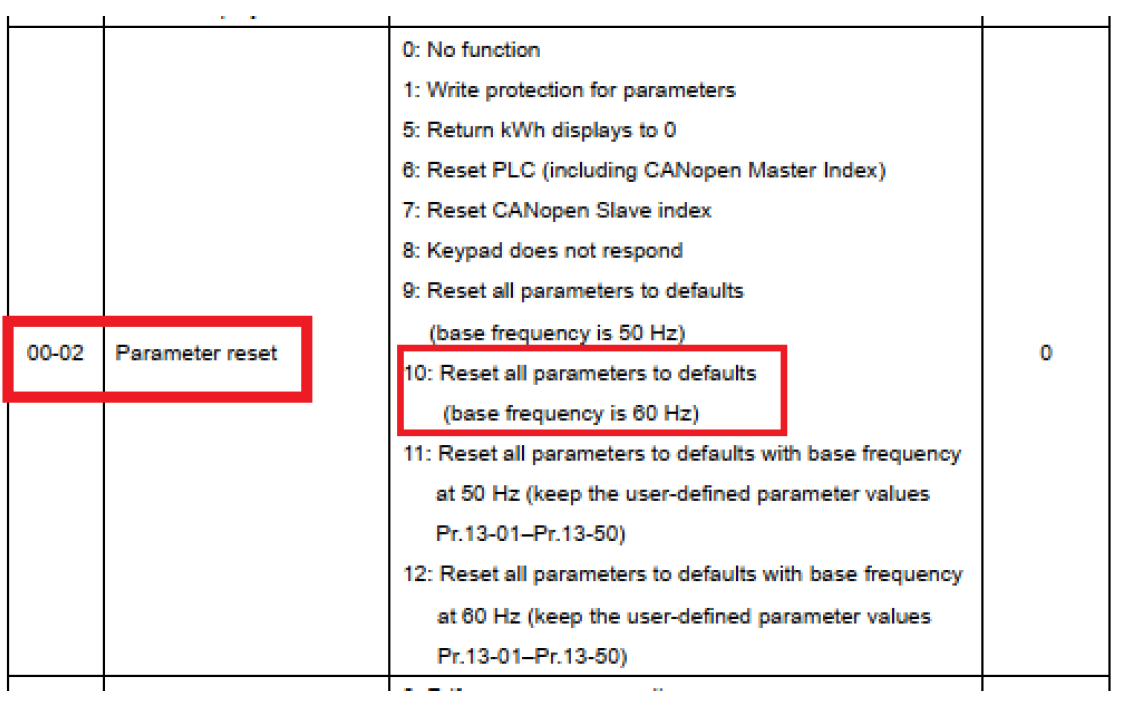

Efetue o “Reset” de fábrica no inversor, caso o CLP interno esteja na opção 1 ou 2 altere para 0:

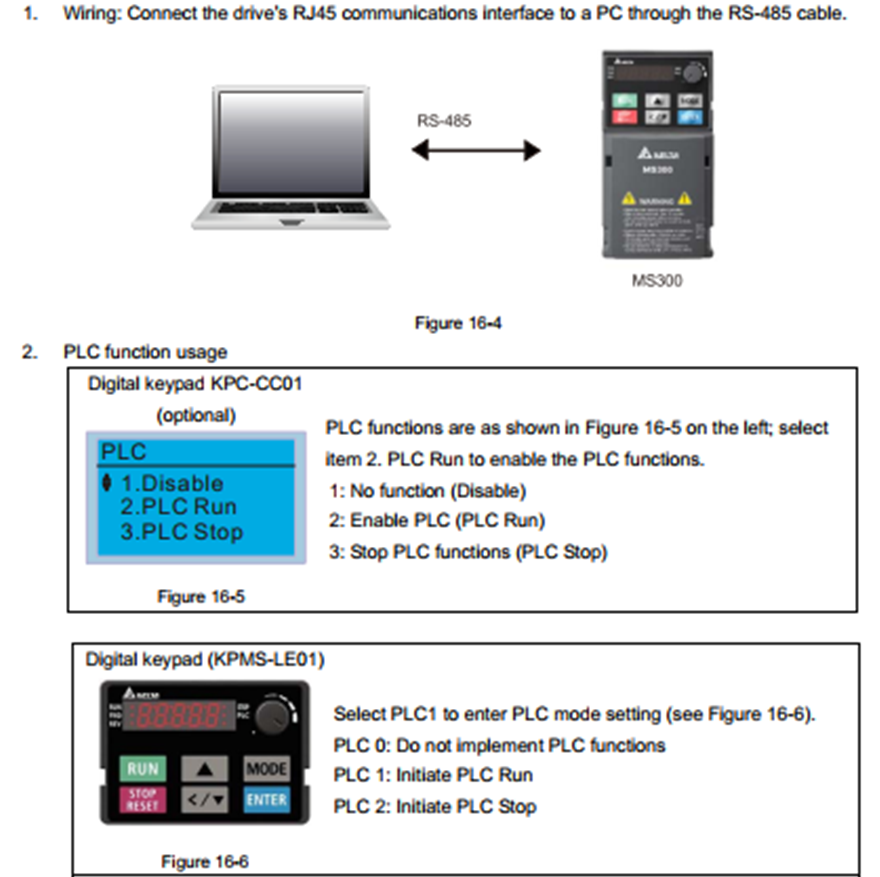

1. Conecte o cabo do computador para o USB do inversor, e selecione o CLP no display do inversor para modo 2:

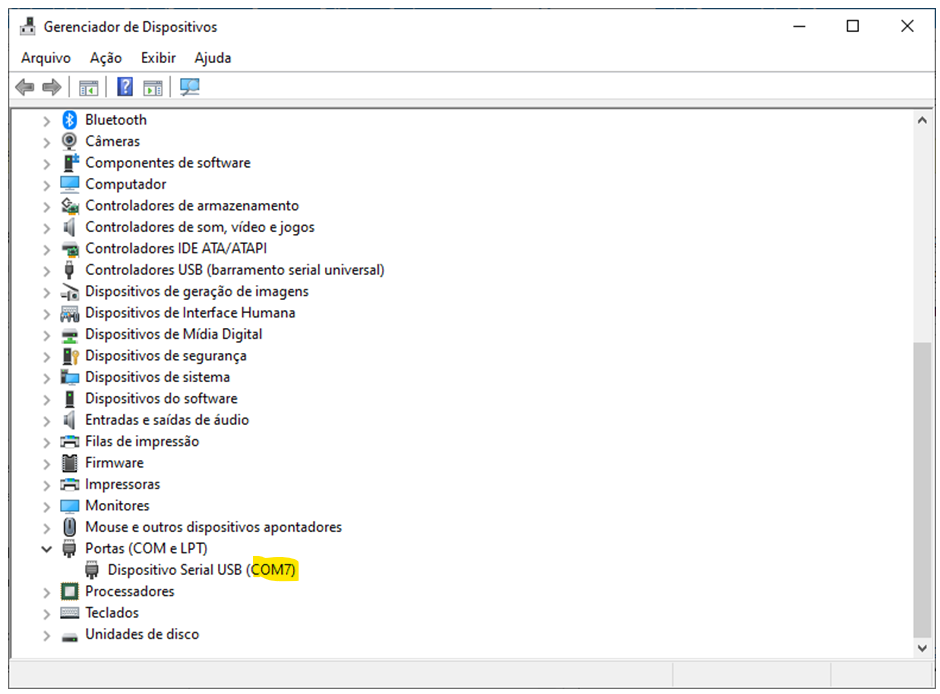

2. Verificar se o computador criou uma porta serial:

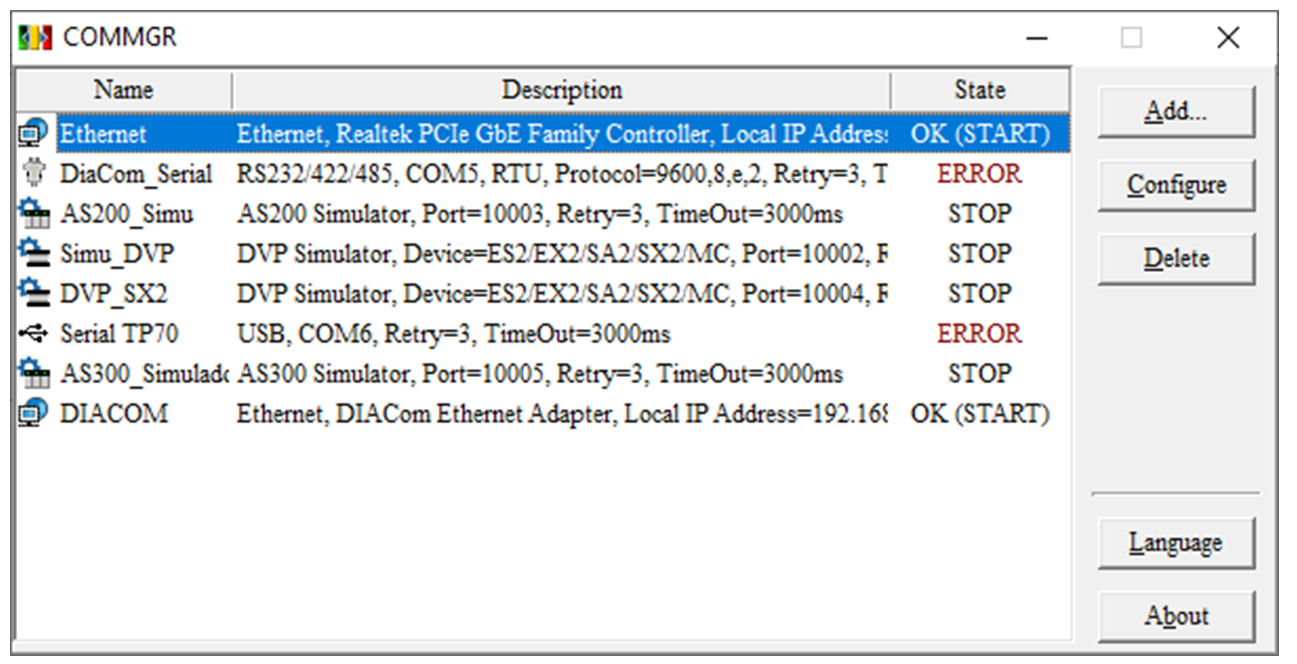

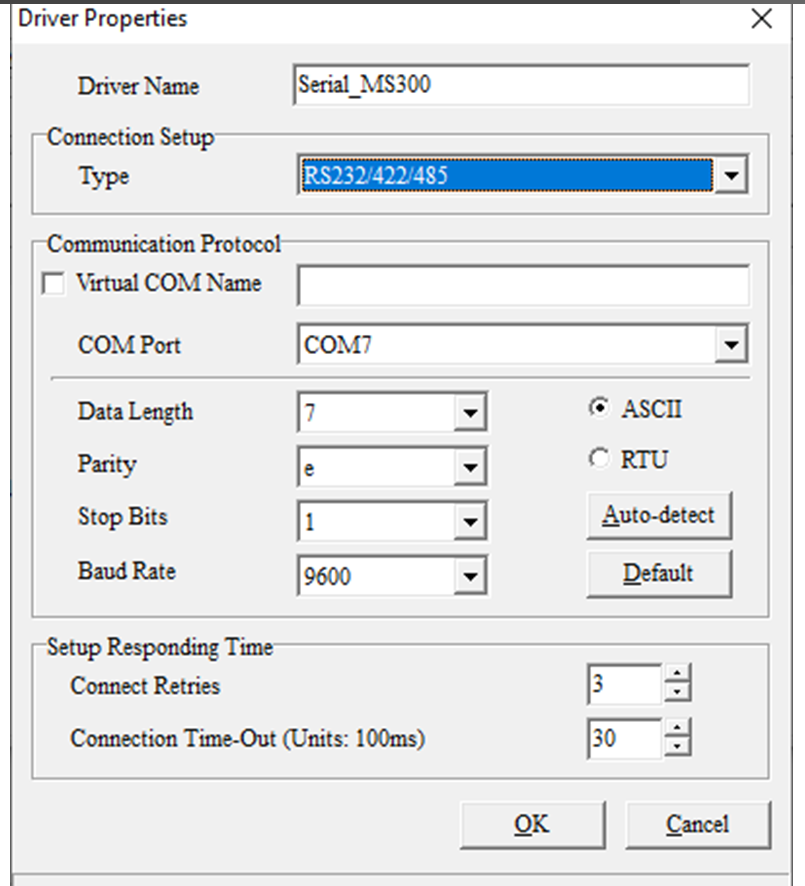

3. Adicionar uma configuração serial ao COMMGR:

4. Selecionar a porta “COM Port” de acordo com o passo 1:

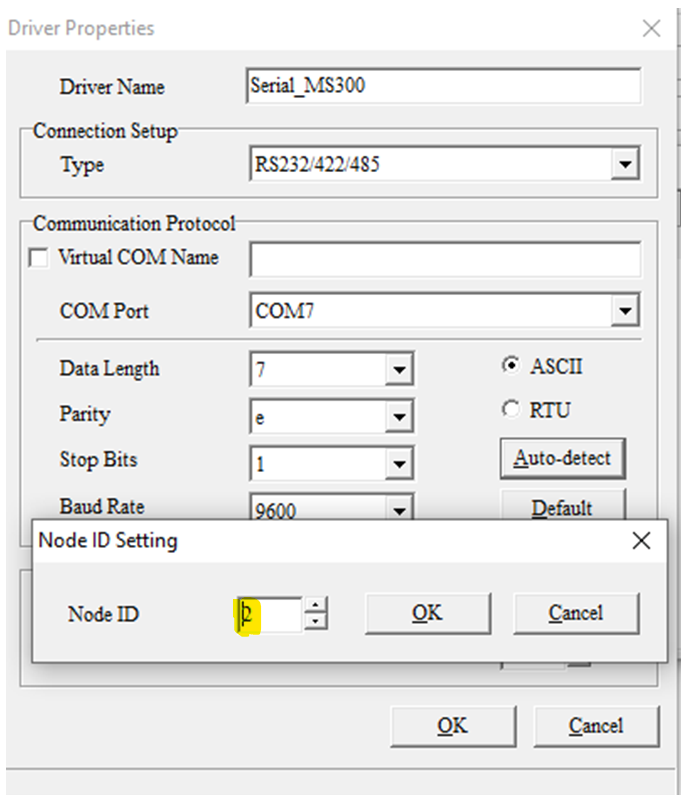

5. Efetuar o Auto Configura no botão “Auto-detect”, altere o ID para 2:

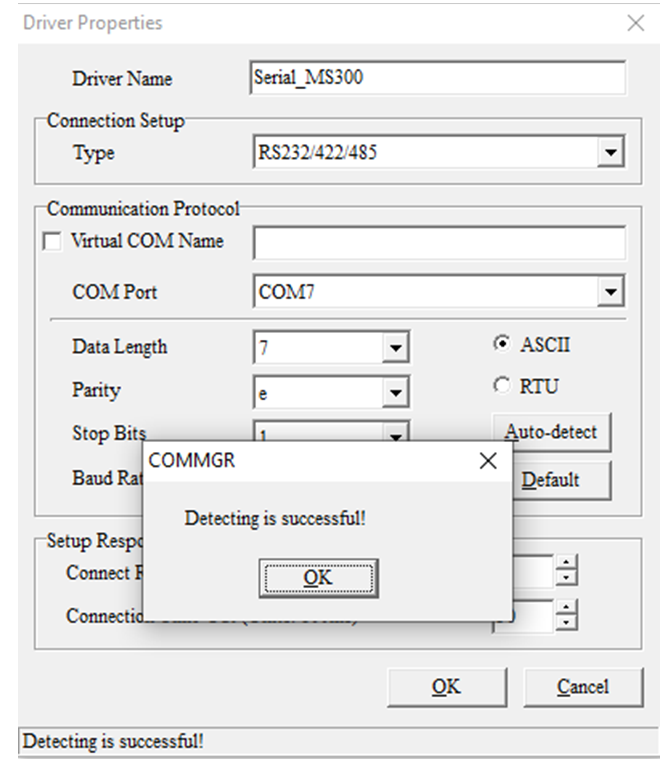

6. Após deve aparecer a mensagem de sucesso:

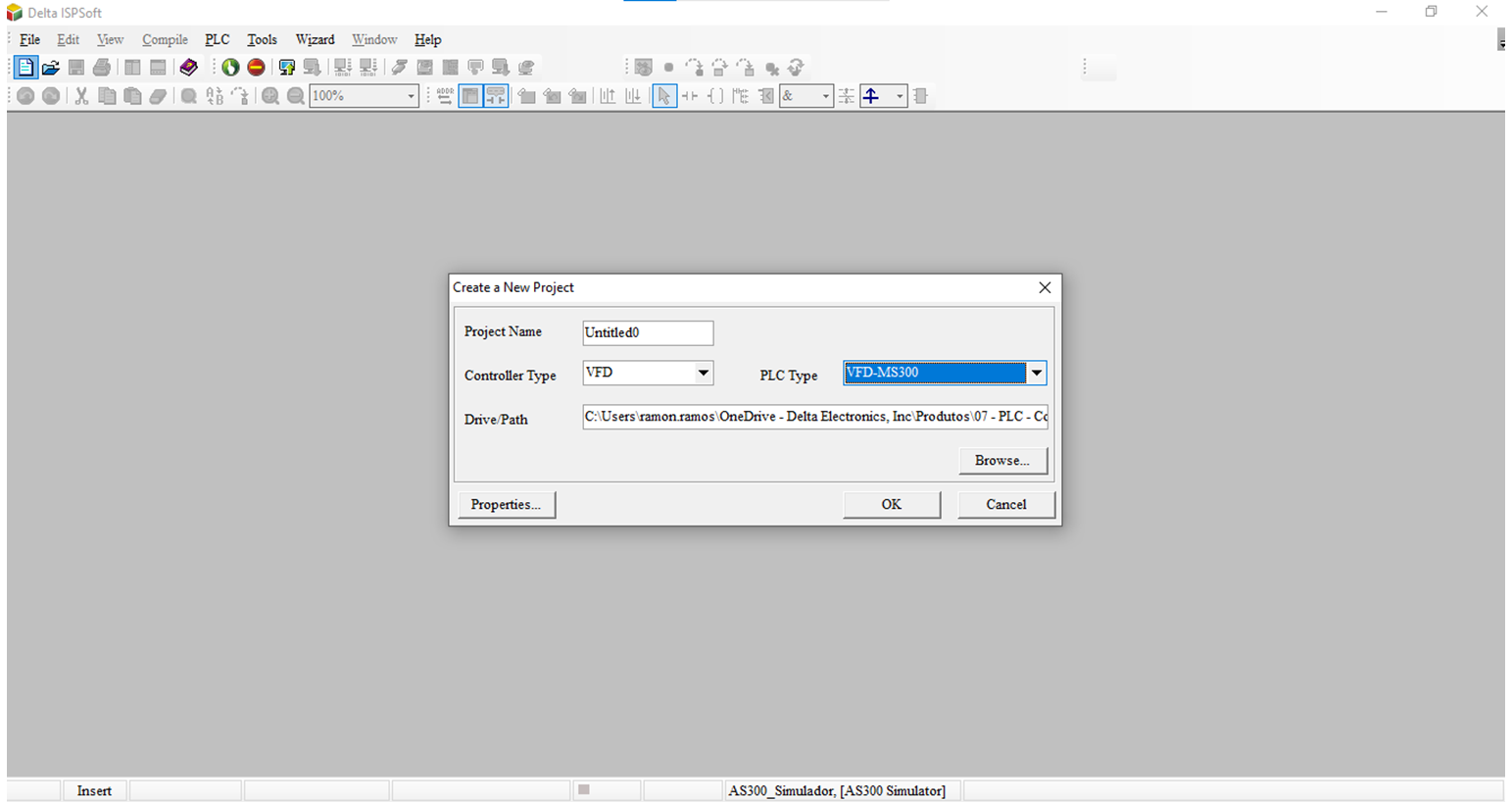

7. Abra o ISPSoft e crie um novo programa selecionando o modelo do CLP como VFD-MS300:

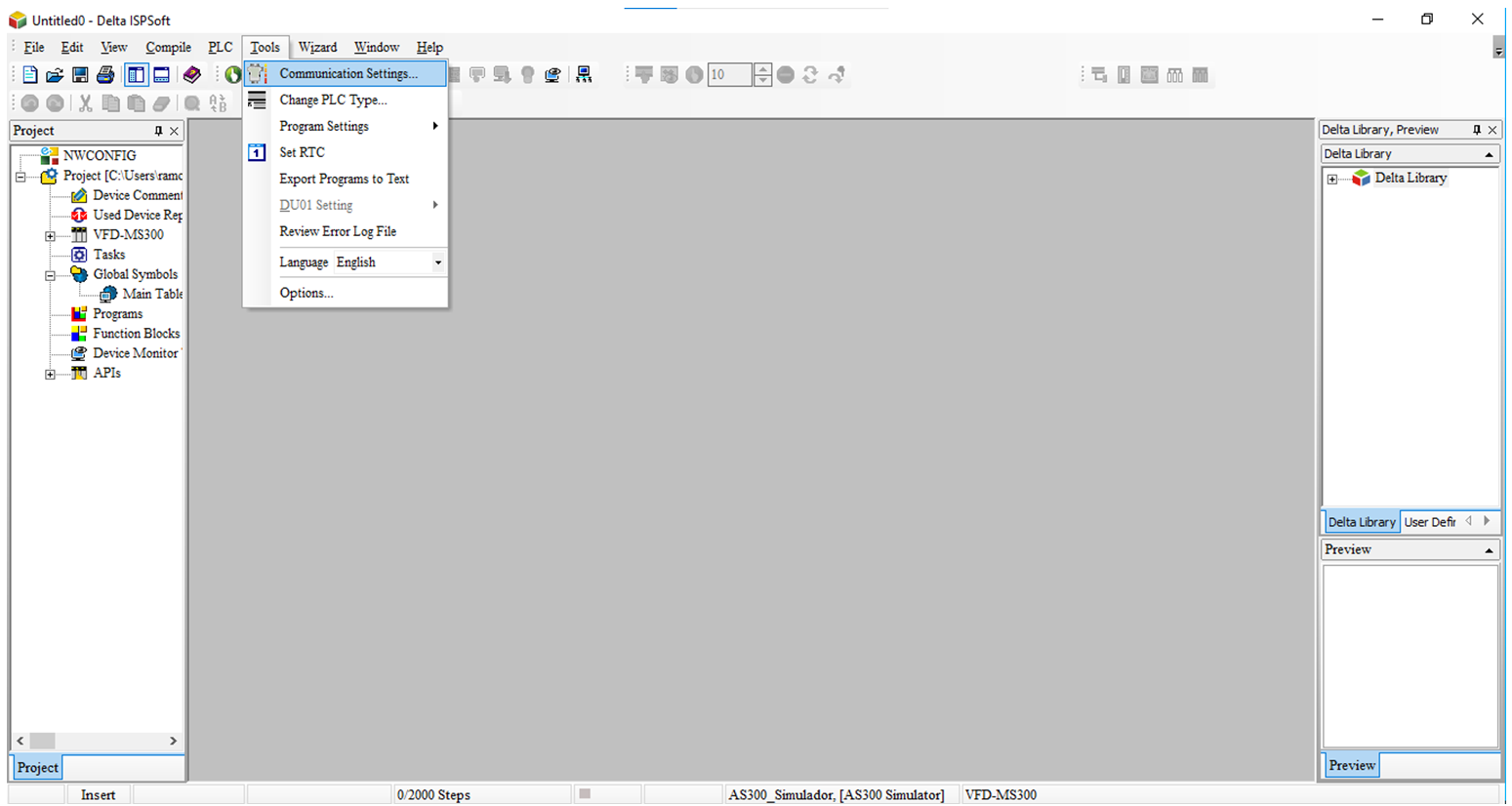

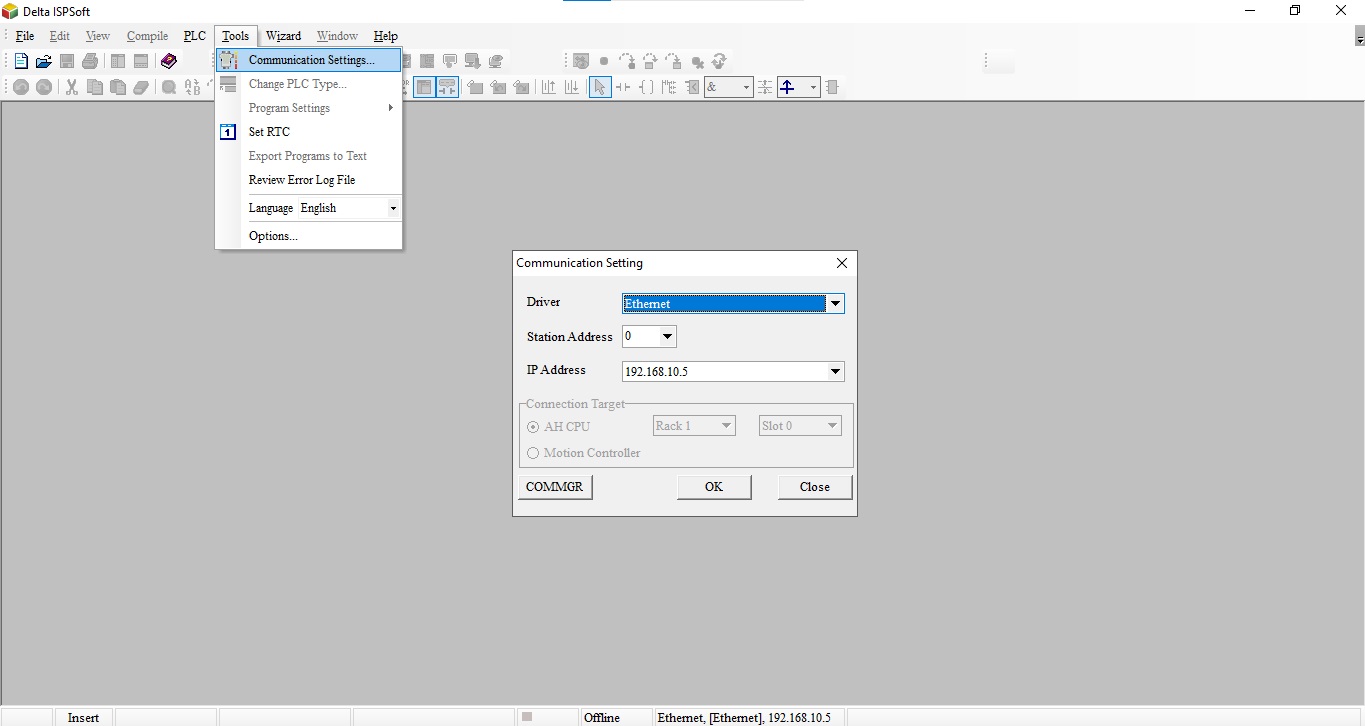

8. Na seleção de “Tools” e “Communication Settings…” selecionar a comunicação que criou no COMMGR:

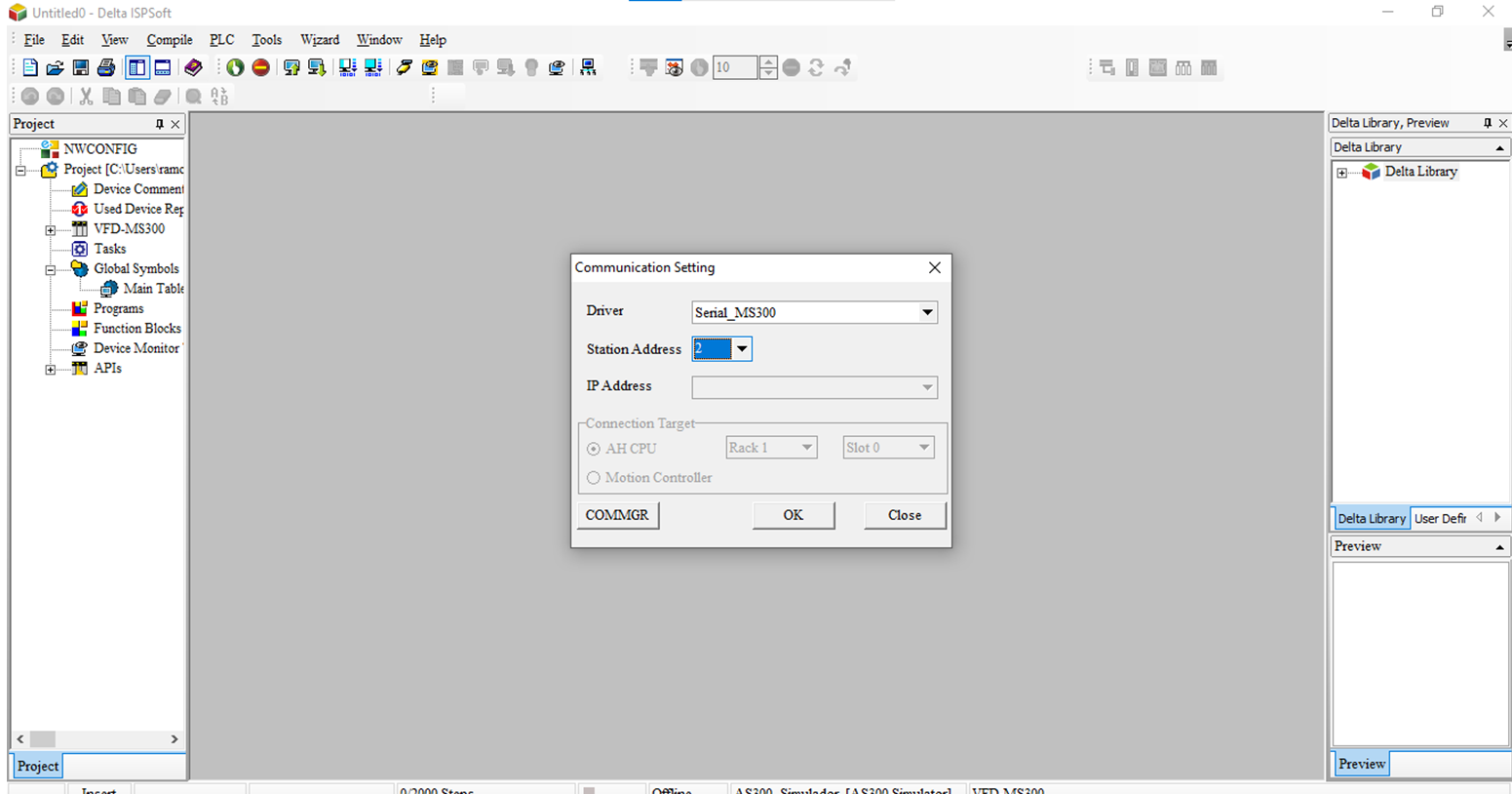

9. Selecione a comunicação e altere o ID para 2:

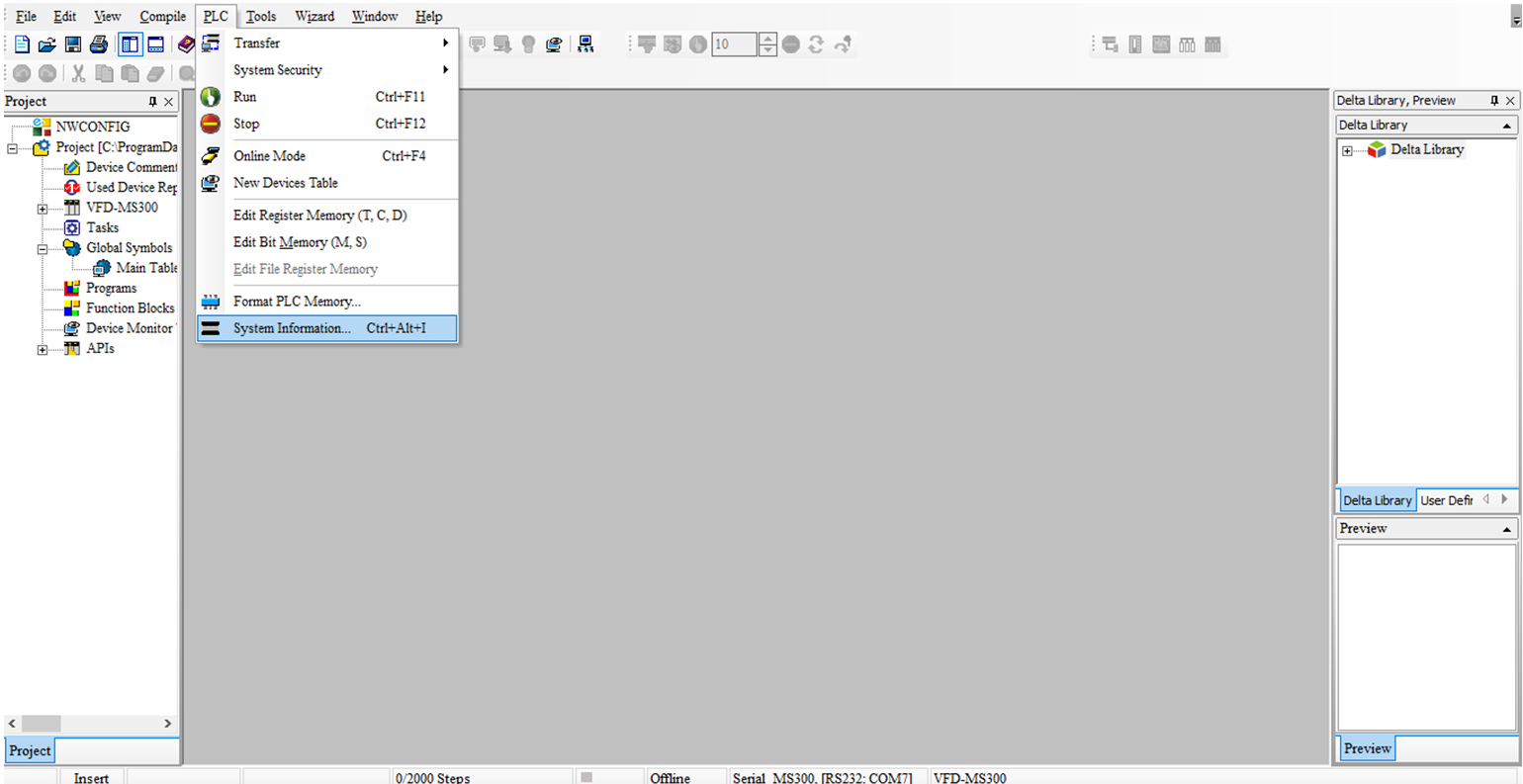

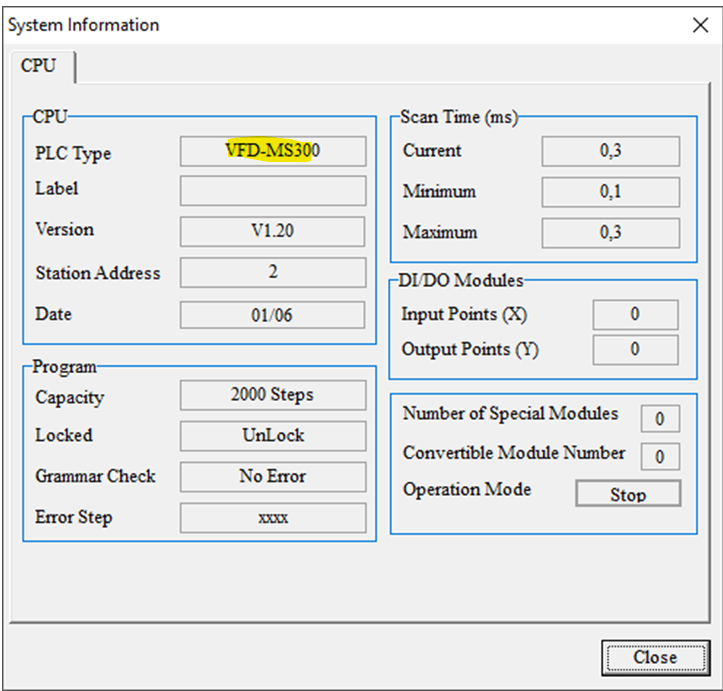

10. Na aba “CLP” na opção “System Information” ao clicar será exibida uma pop-up com informações do CLP do inversor MS300:

11. Comunicação com CLP interno MS300:

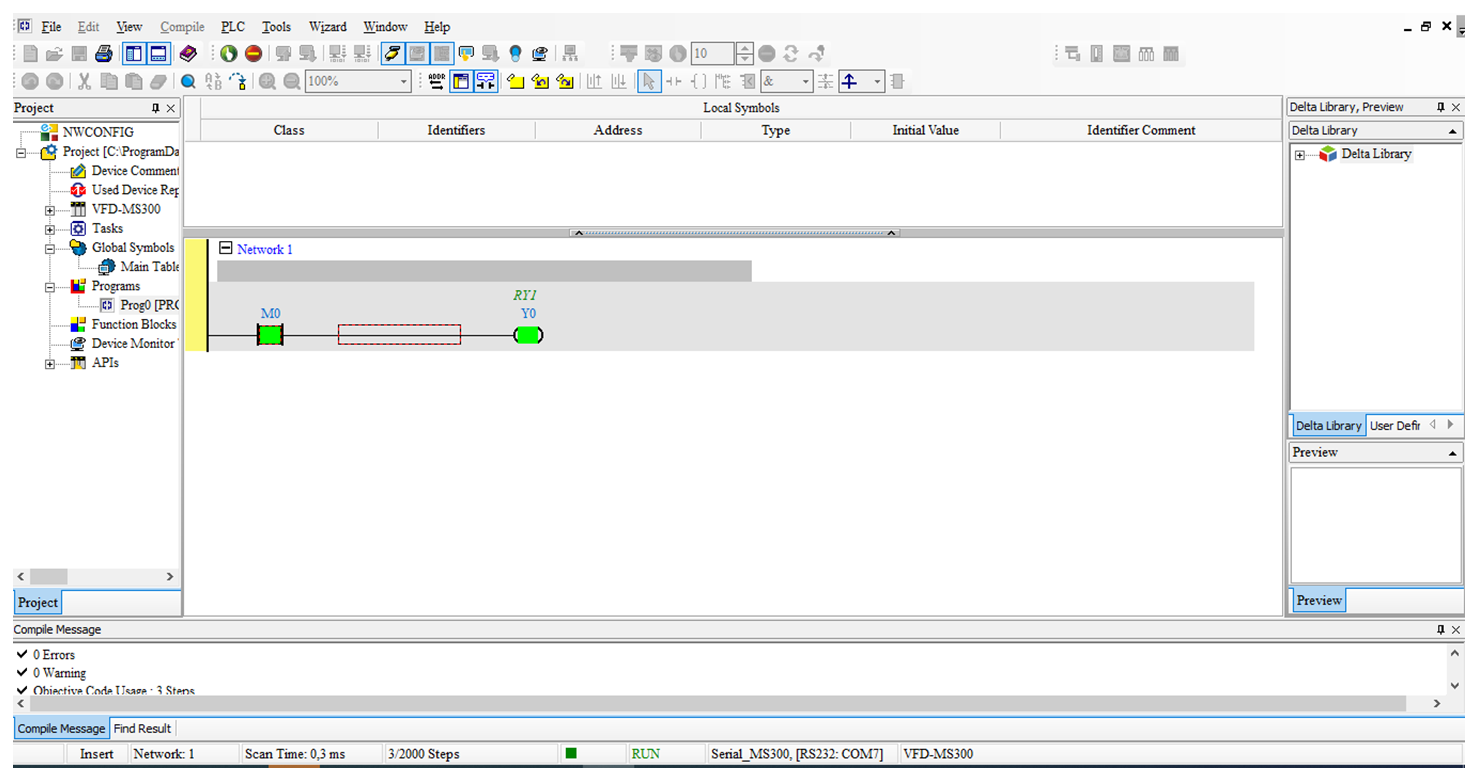

12. Crie sua lógica e descarregue no CLP interno do MS300:

13. Opção do modo online para visualizar a lógica desenvolvida:

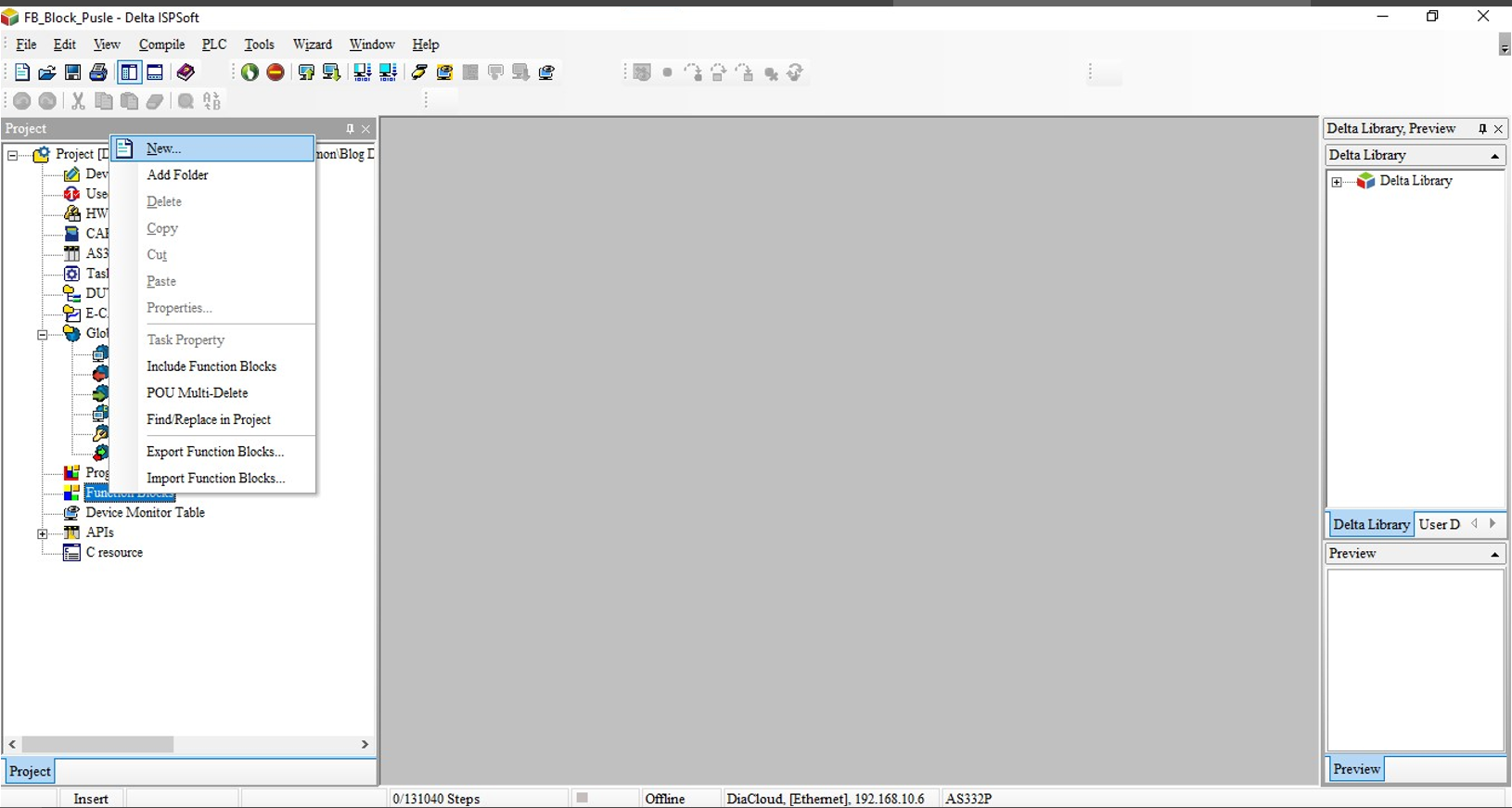

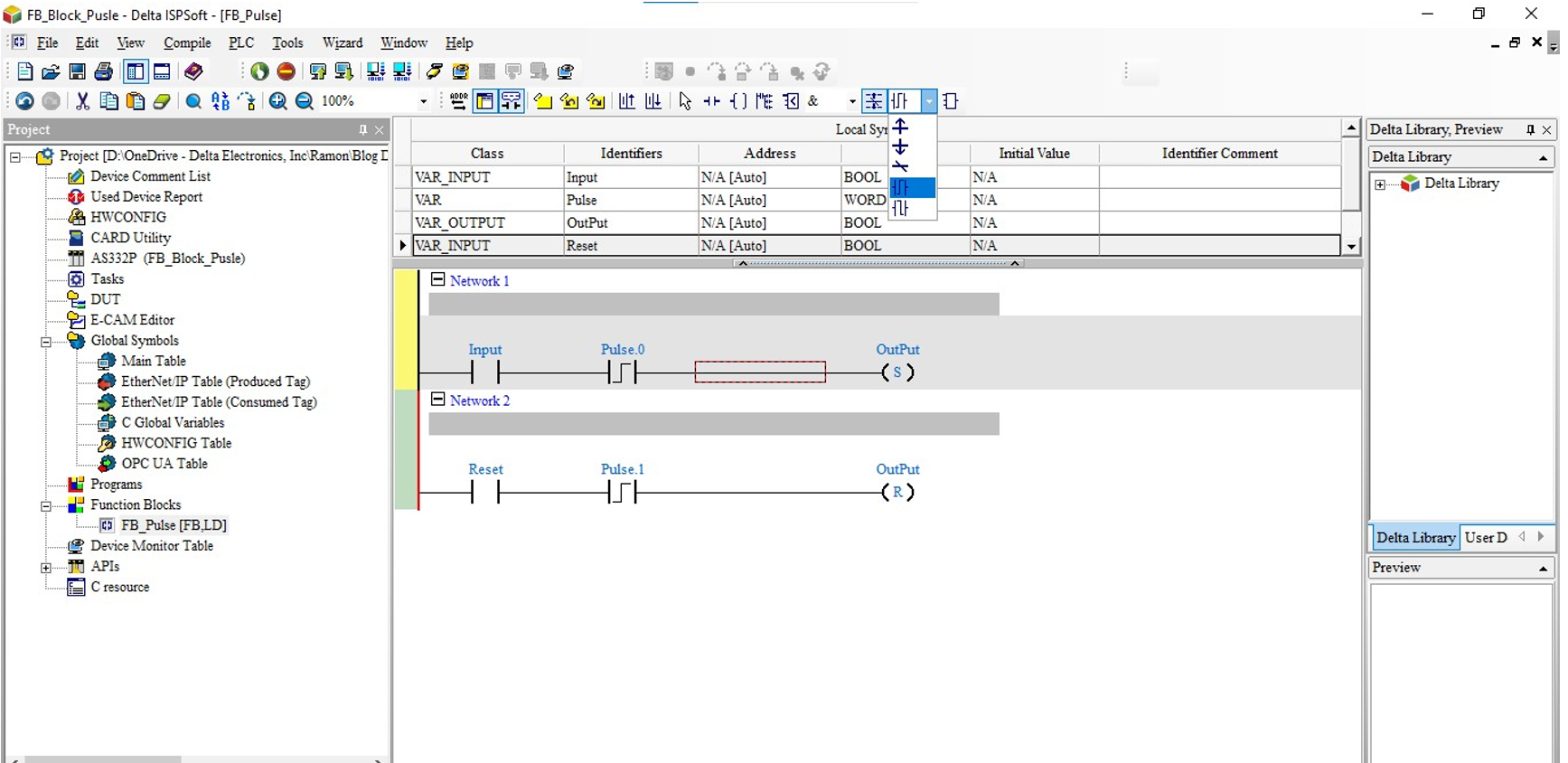

Criando Pulso em um “Functuion Block”

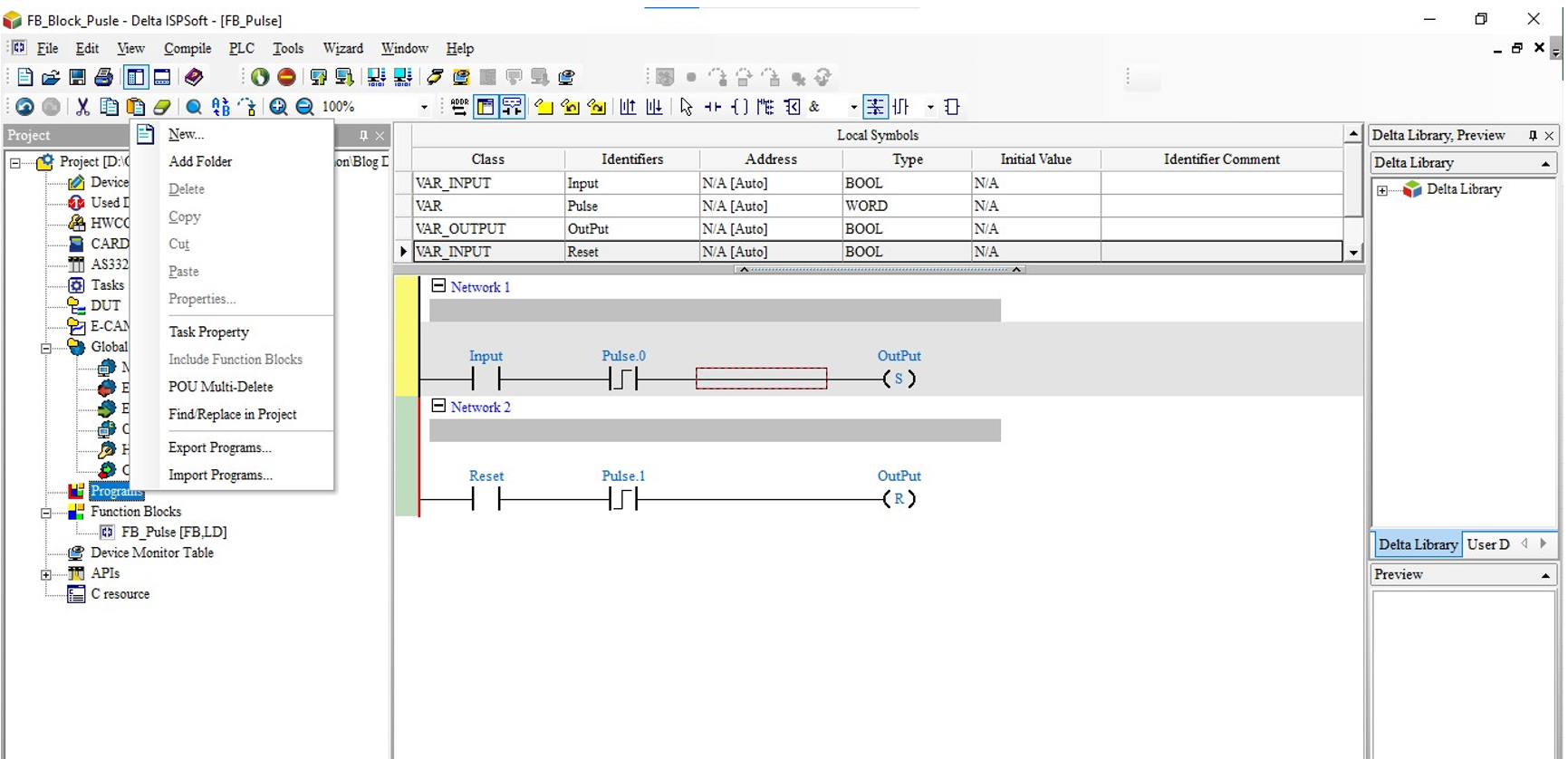

- Abra o ISPSof e selecione a opção para criar um FB (function block):

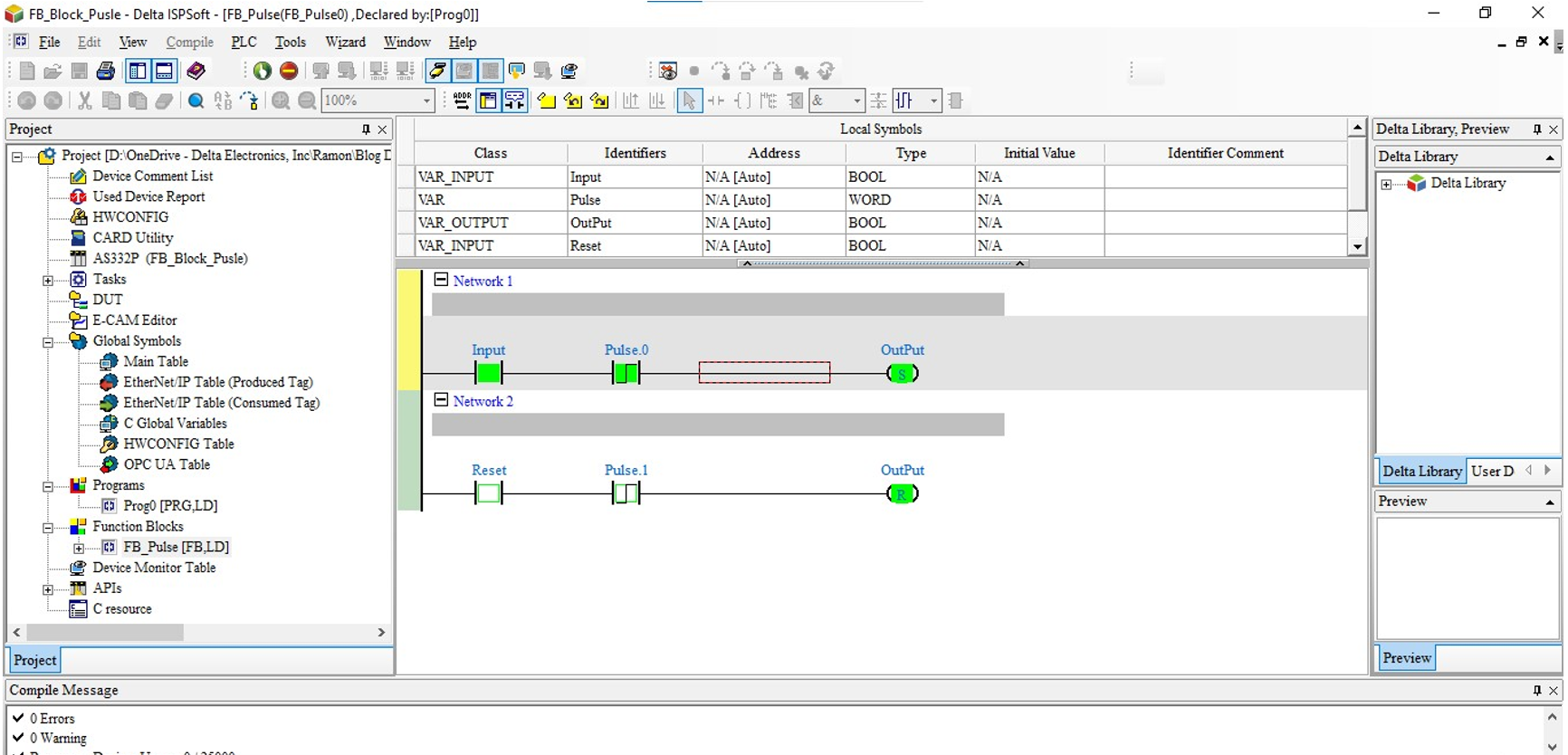

- Dentro da FB, pode criar uma lógica utilizando a função de pulso conforme demostra a imagem abaixo:

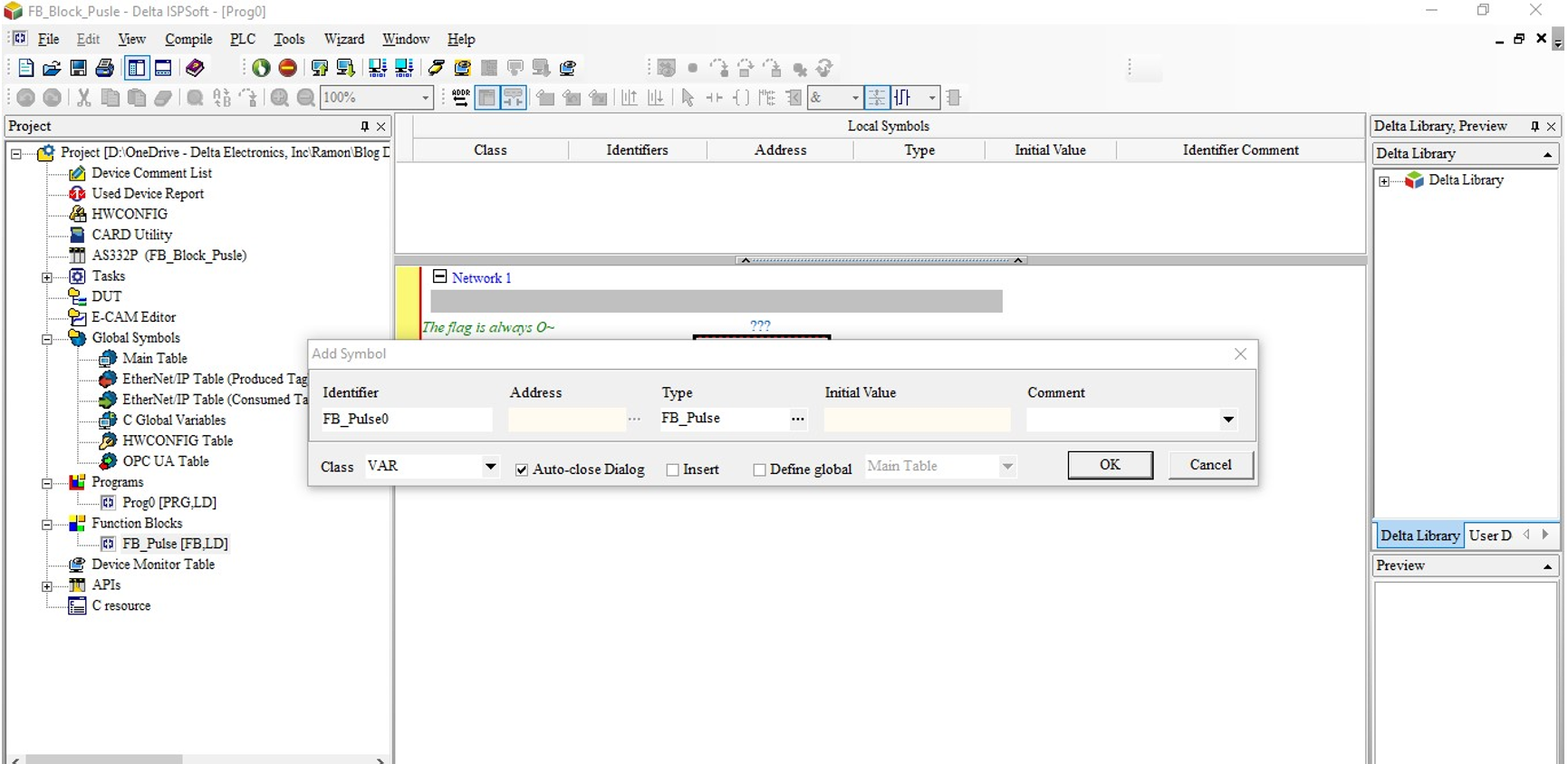

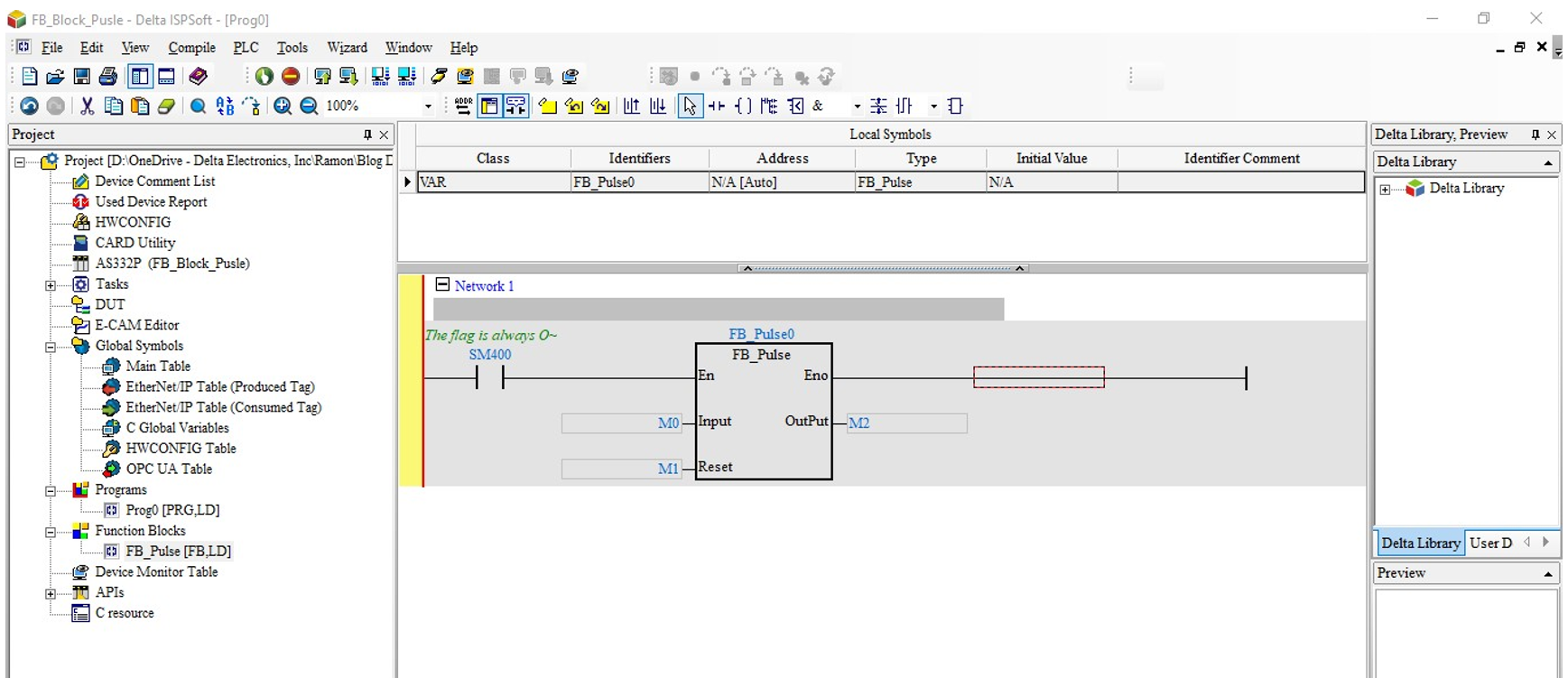

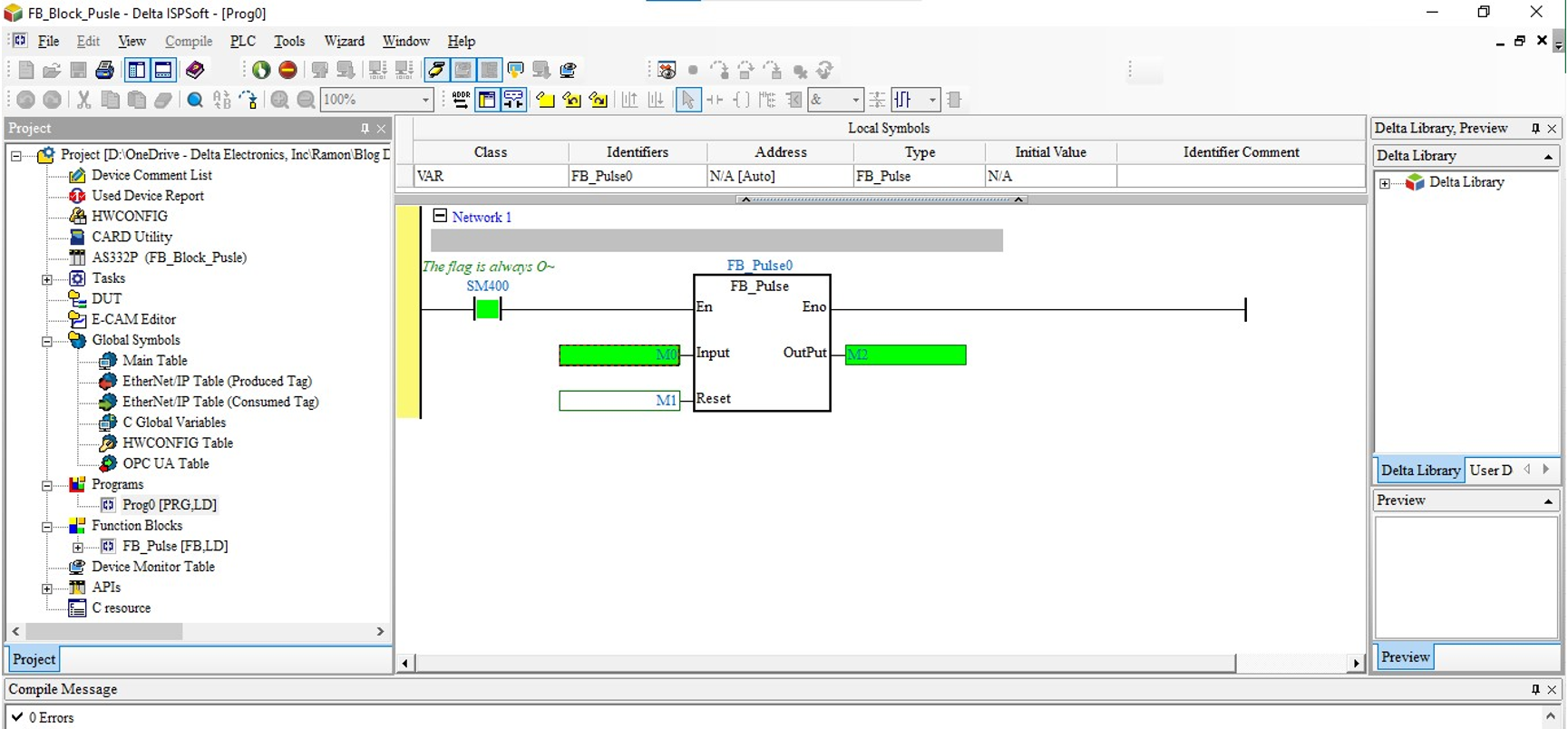

- Após criar o bloco FB, para utilizar na logica precisa criar um novo programa conforme demostra a imagem abaixo:

- Arreste o bloco FB para o ladder e coloque um nome:

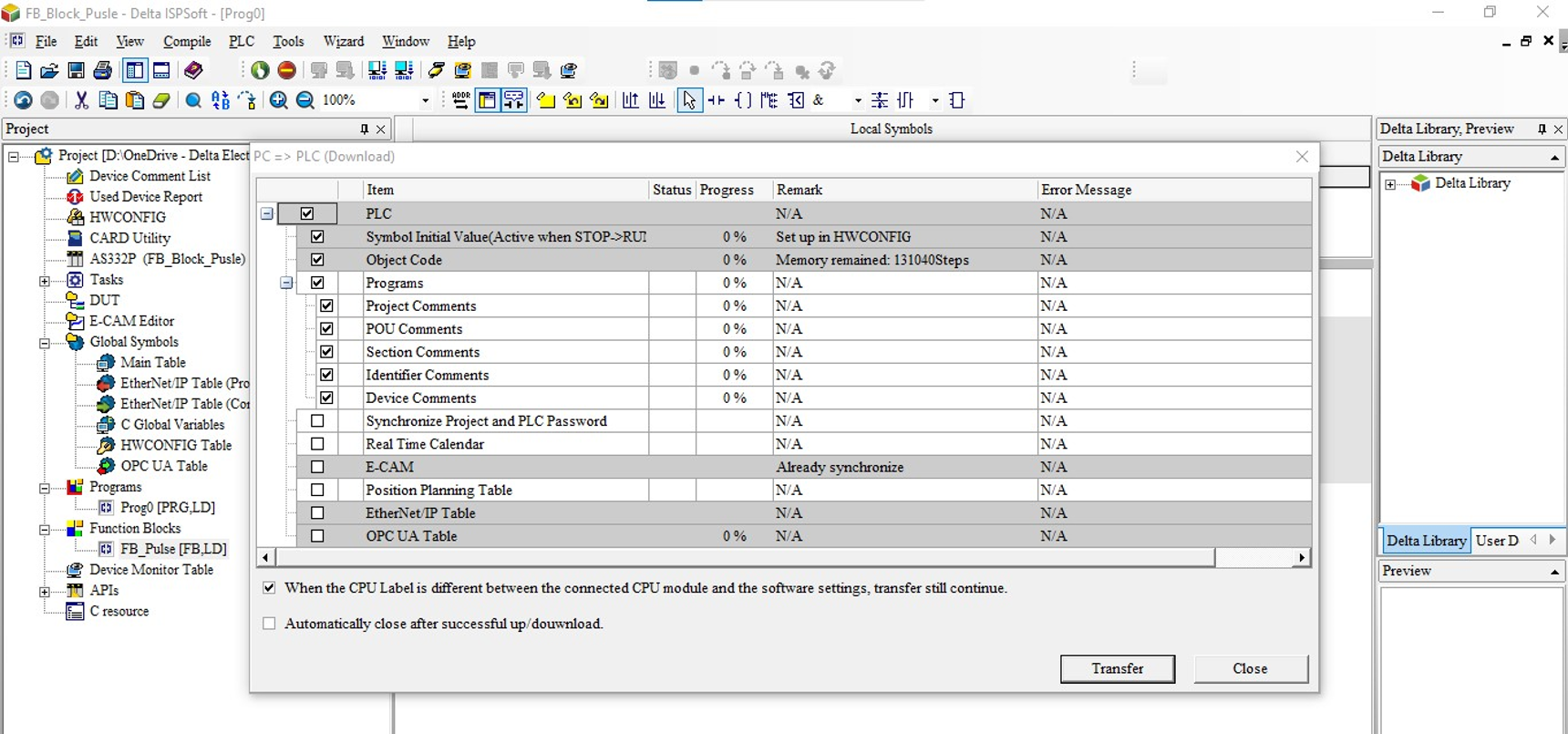

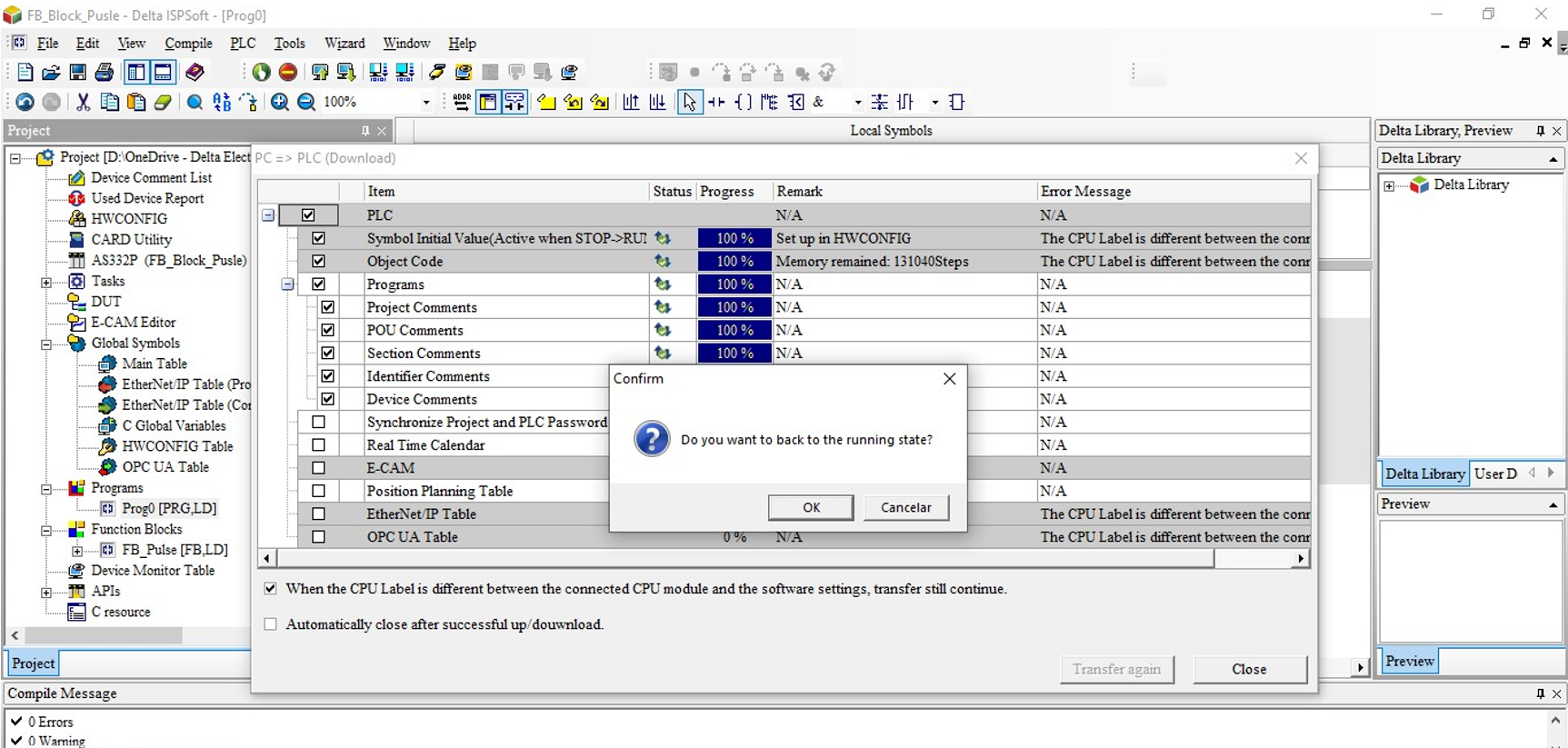

- Compile o projeto e efetue o download do programa:

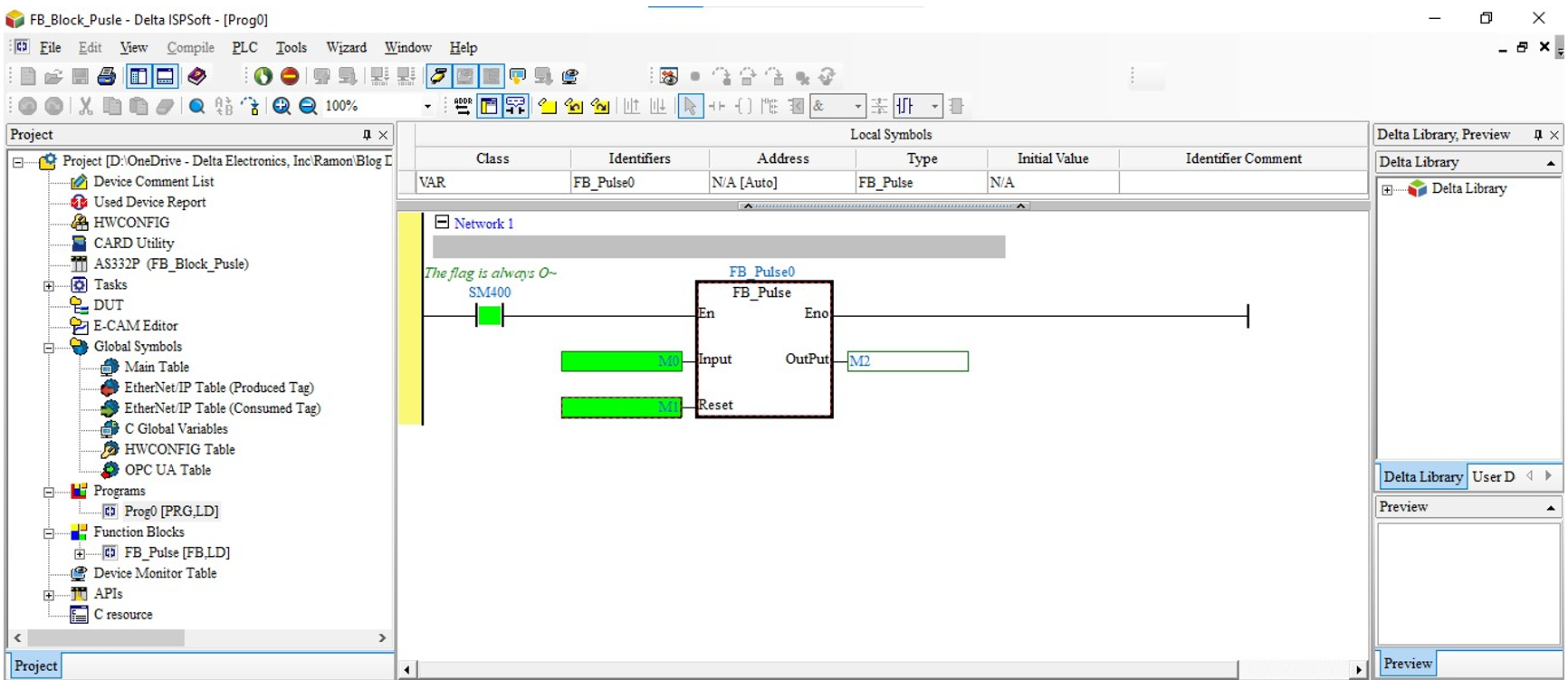

- Com o download concluído ao ficar online, pode conferir o funcionamento do bloco:

Para comunicar cualquier dispositivo modbus serial (RS485) con el PLC TP70P, es necesario configurar la comunicación en el mismo rango y usar bloques para escritura y lectura, puede usar dos modos para configurar el puerto de comunicación serial.

Vea el video paso a paso:

A continuación se muestra un paso a paso:

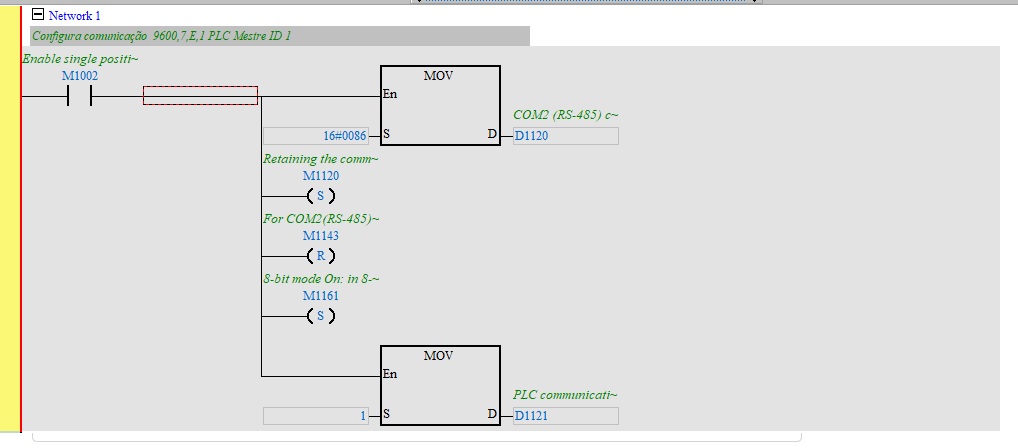

- Mover valores a memorias de configuración de puerto serie específicas, como COM2 en la red modbus 485, con velocidad en baudios (9600), bits de datos (7), paridad (par), bit de parada (1), ASCII y parámetros de ID de PLC como 1 .

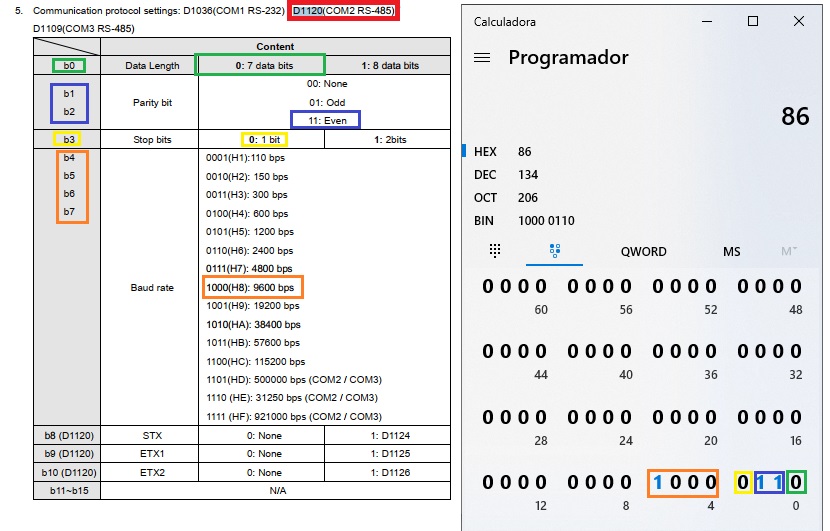

El valor MOV en la primera línea de 16#0086 para la palabra D1120, utiliza la secuencia de bits que se muestra en la imagen a continuación, para configurar el puerto COM2 en RS485 modbus como: 7, E, 1, 9600:

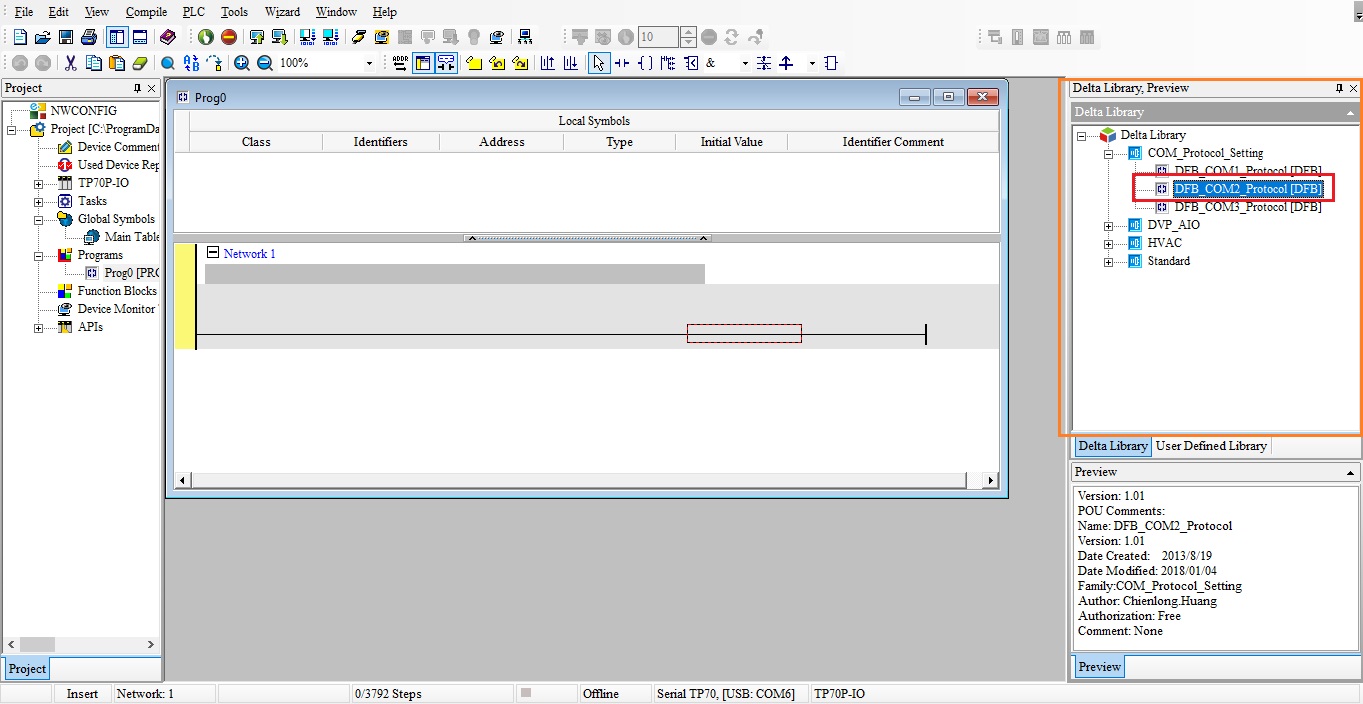

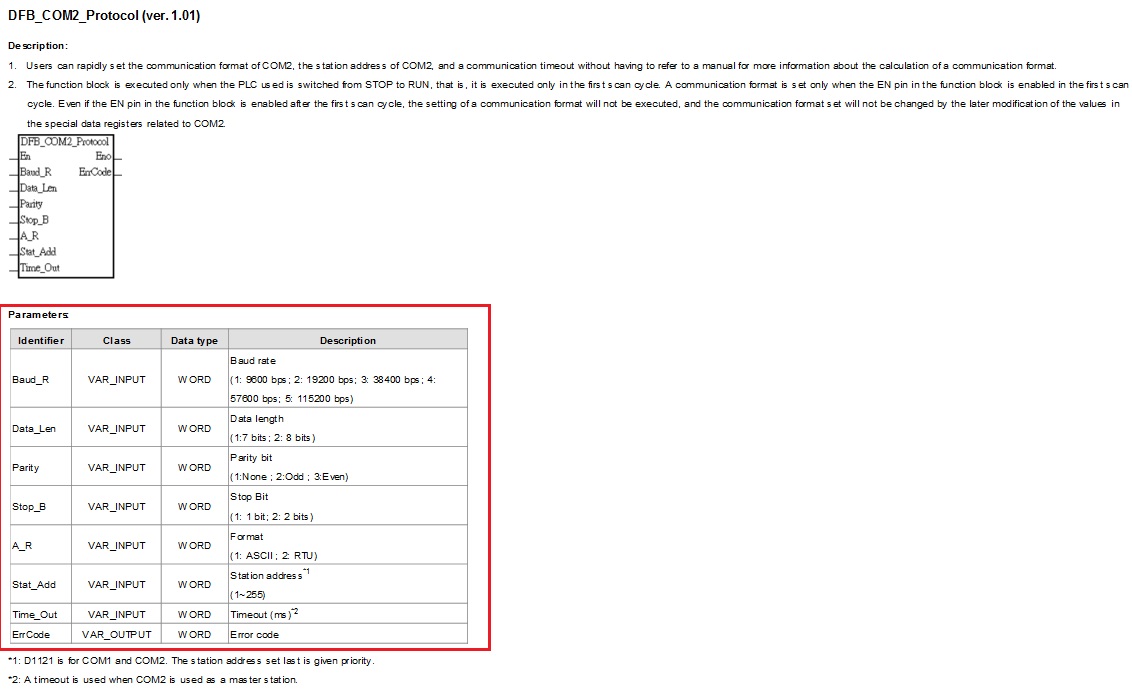

- Puede utilizar el bloque para establecer la configuración del puerto serie:

Seleccione la puerta en la biblioteca como se muestra en la imagen a continuación:

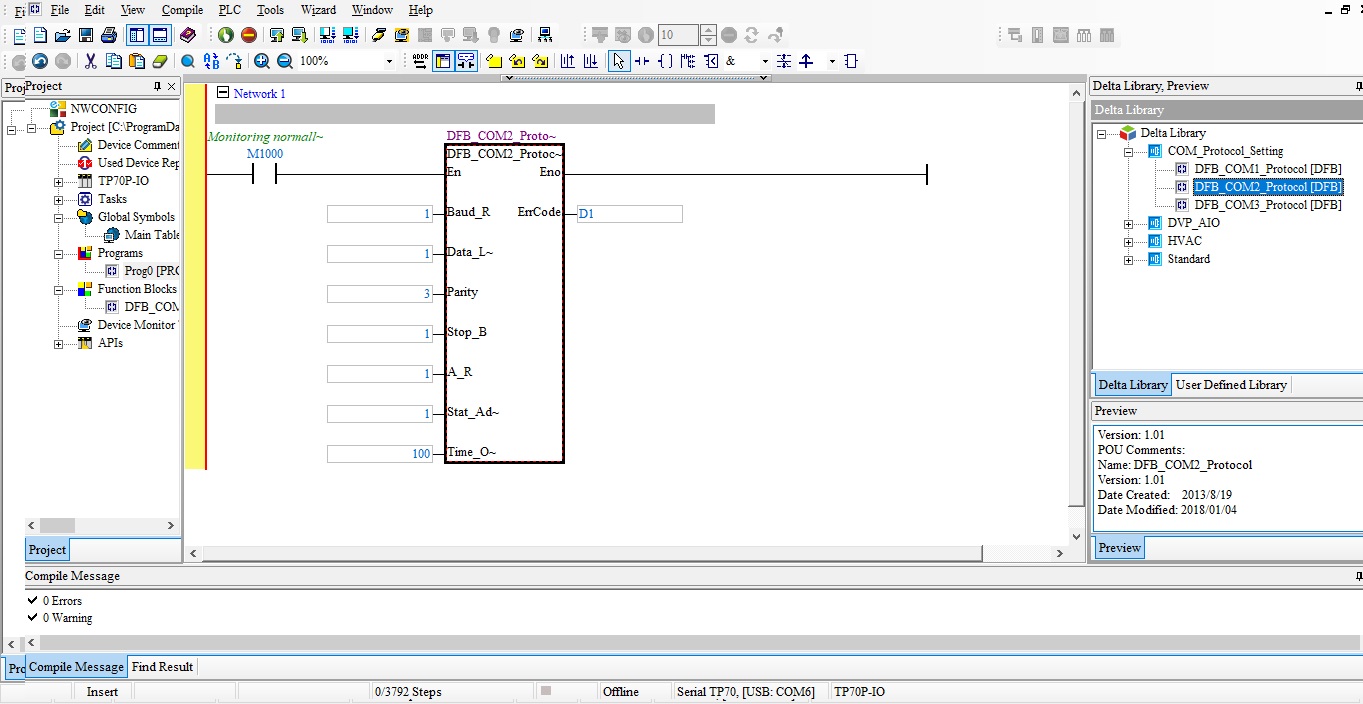

Arrastre a la línea y configure el bloque de acuerdo con la configuración de red modbus, 9600/7 / E / 1 ASCII ID1:

En la ayuda del bloque, puede verificar los parámetros de configuración:

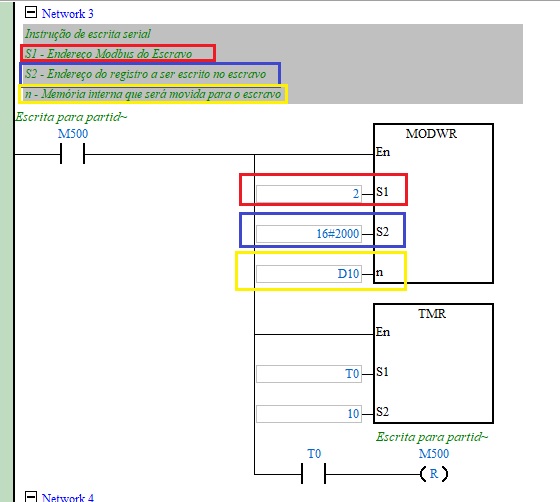

Una vez configurado, el protocolo debe usar un bloque de escritura (MODWR) y un bloque de lectura (MODRD) para enviar y leer datos en la red Modbus, sin embargo, cada bloque debe activarse individualmente:

Ejemplo de uso del bloque de escritura (MODWR) para enviar un comando en la palabra (2000h) del arranque / parada / sentido de rotación del inversor MS300:

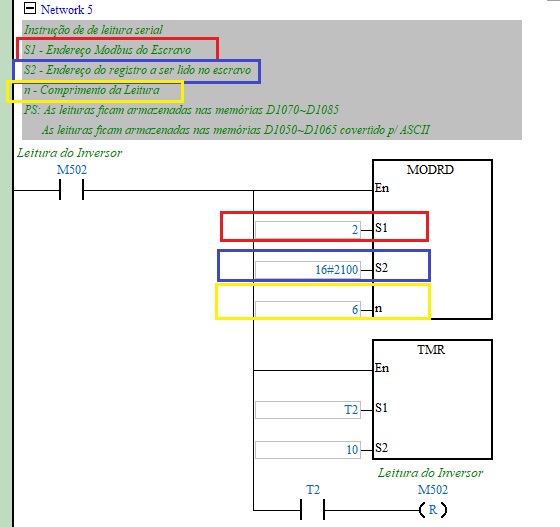

El bloque utilizado para leer en la red modbus en este ejemplo fue MODRD, como se muestra en el siguiente ejemplo de lectura del inversor MS300 con la lectura en word (2100h):

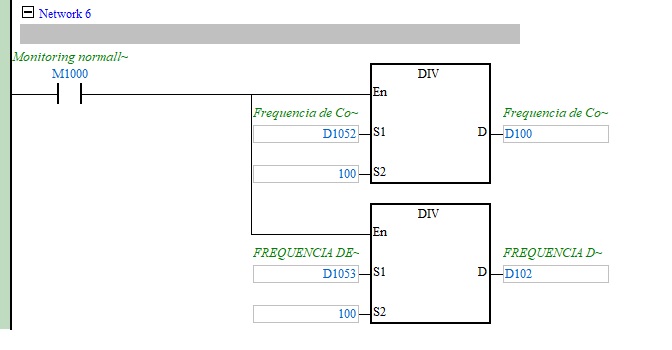

Al leer usando el bloque MODRD, los valores se almacenan en la palabra (D1050 ~ D1055 o D1070 ~ D1085):

Después de leer o escribir, es necesario activar la memoria M1122 para activar el puerto serie:

Para obtener ayuda, siga el enlace para descargar el ejemplo de preguntas frecuentes.

Haga clic aquí para descargar el ejemplo -> Programa de PLC MODRDeMODWR_TP70

HMI con PLC incorporado Serie TP tiene 2 software de programación:

- Para programar la parte gráfica: TPEditor

- Para programar el PLC interno: ISPSoft

Para descargar el software haga clic aquí.

El software para programar toda la línea de PLC de Delta es ISPSoft, con él puede programar DVP, AS, AH, VFD, TP04 y TP70POR incluidos inversores con PLC integrado de la línea.

En estas preguntas frecuentes, mostraremos cómo la HMI cambia la hora del sistema del PLC (RTC - Reloj de tiempo real)

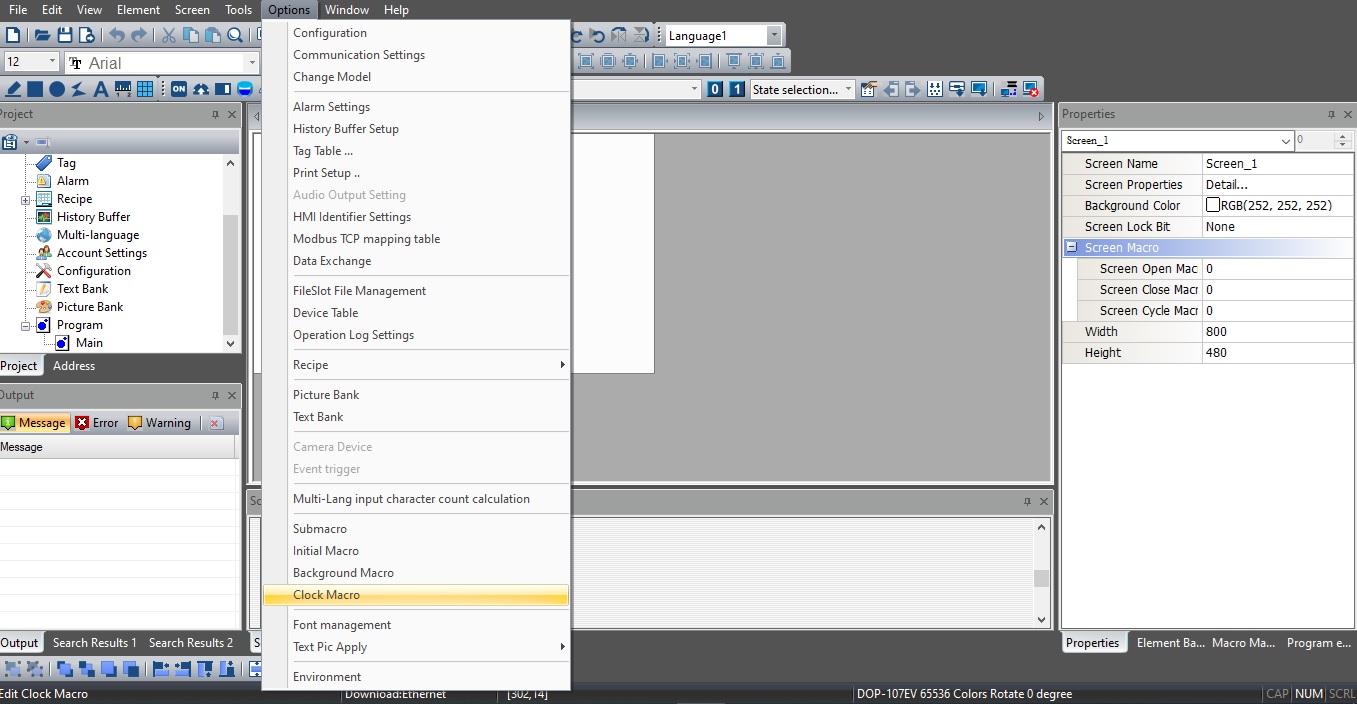

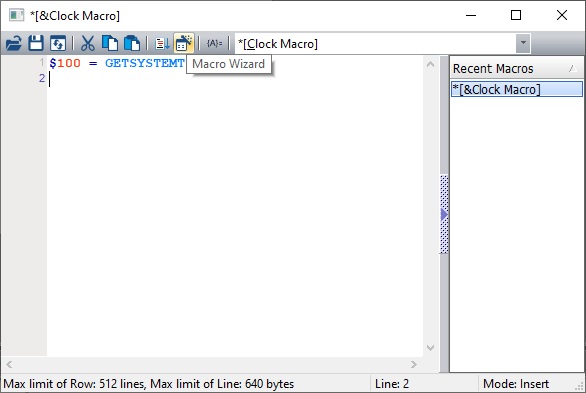

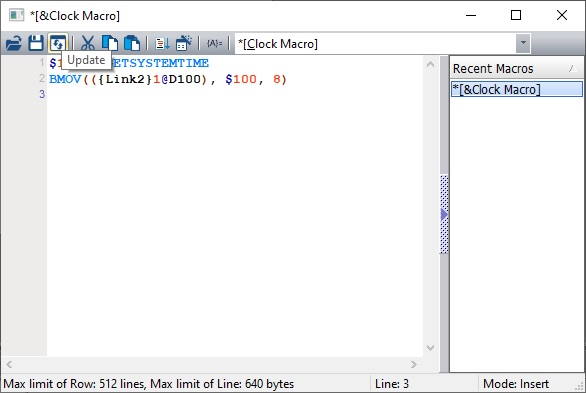

- abrir uno reloj Macro:

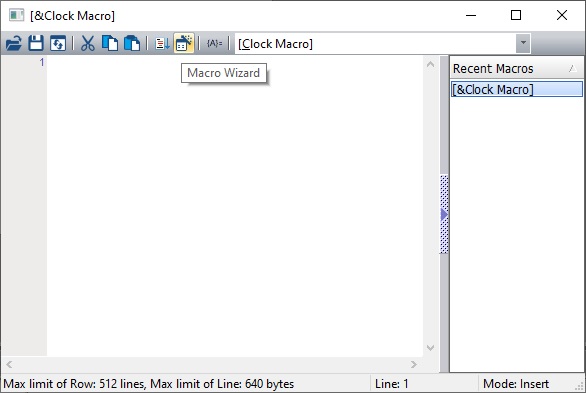

- utilizar el Mago:

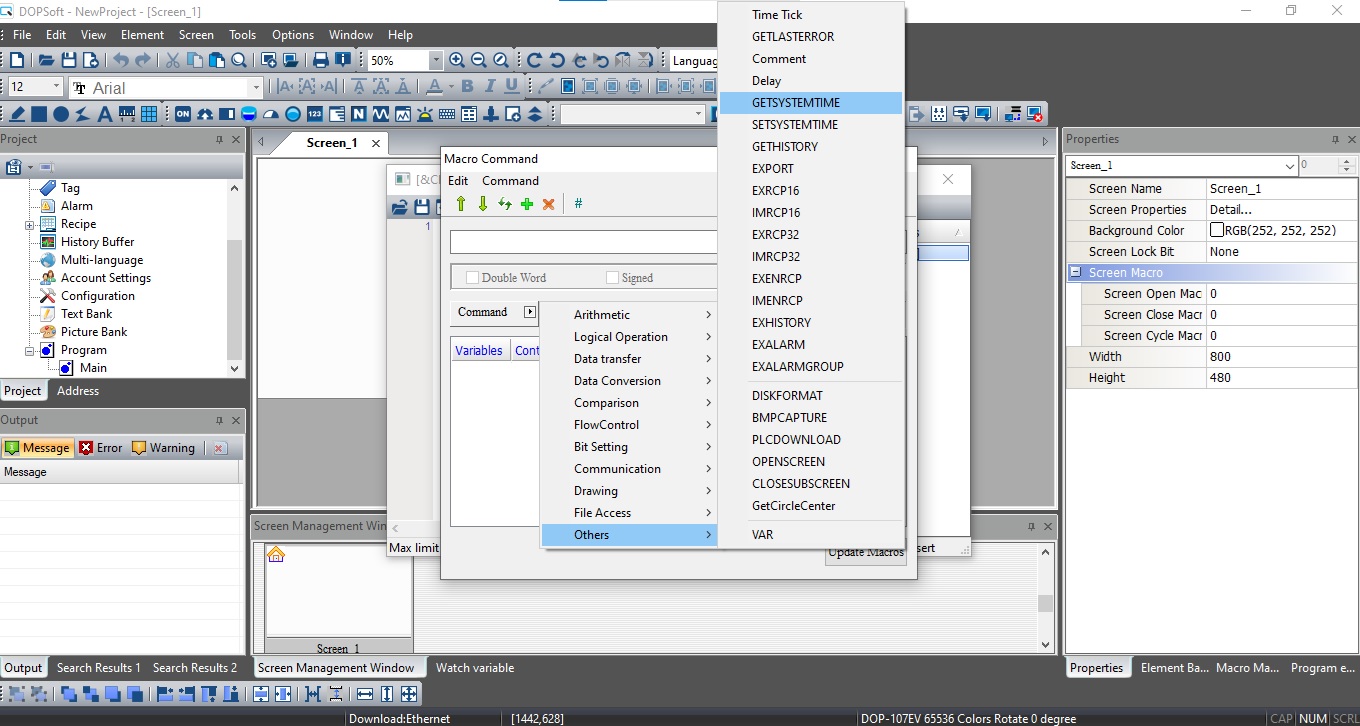

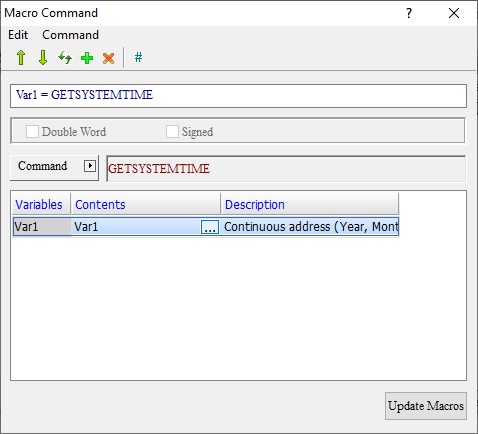

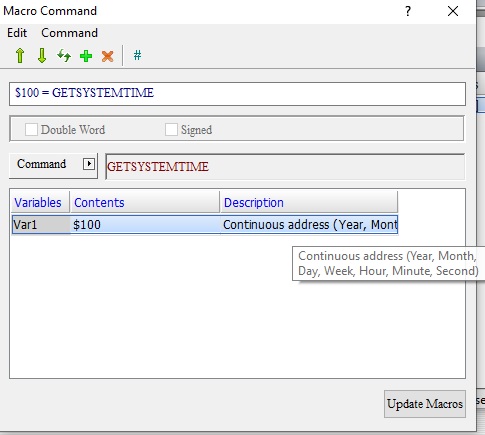

- Seleccione "GETSYSTEMTIME" para escribir la hora y fecha de la HMI para una memoria interna:

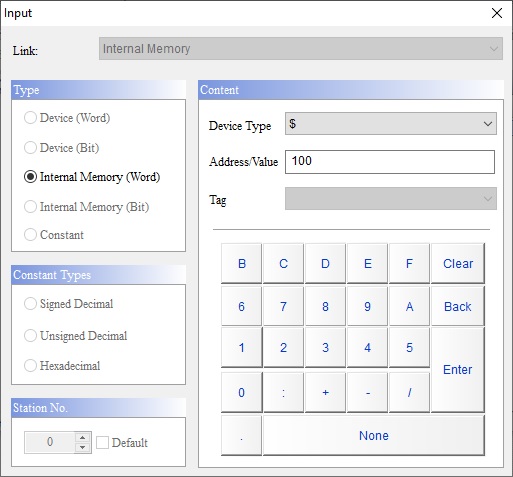

- Seleccionar memoria interna:

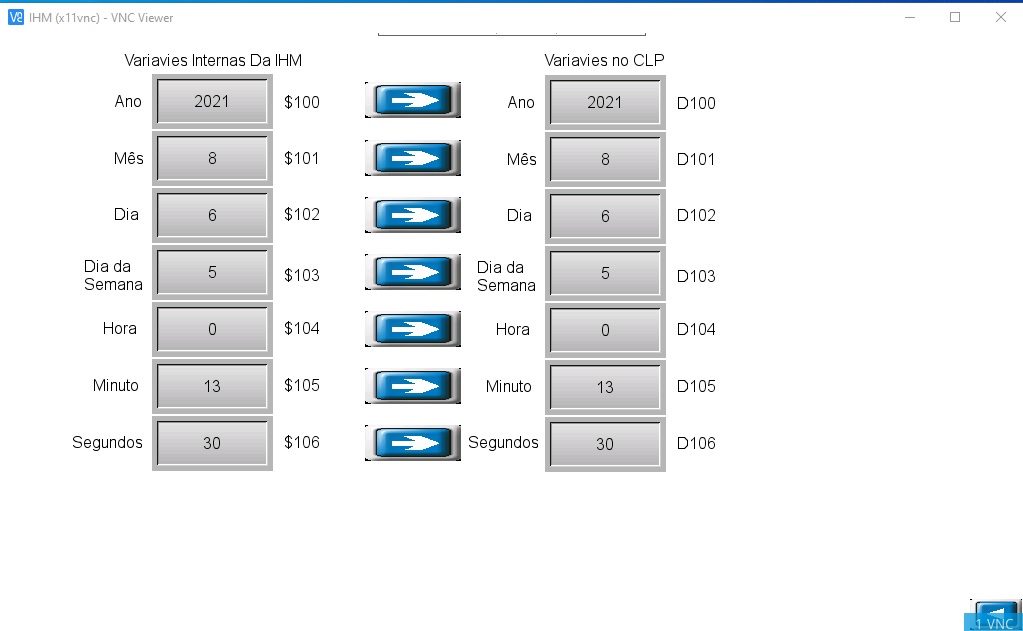

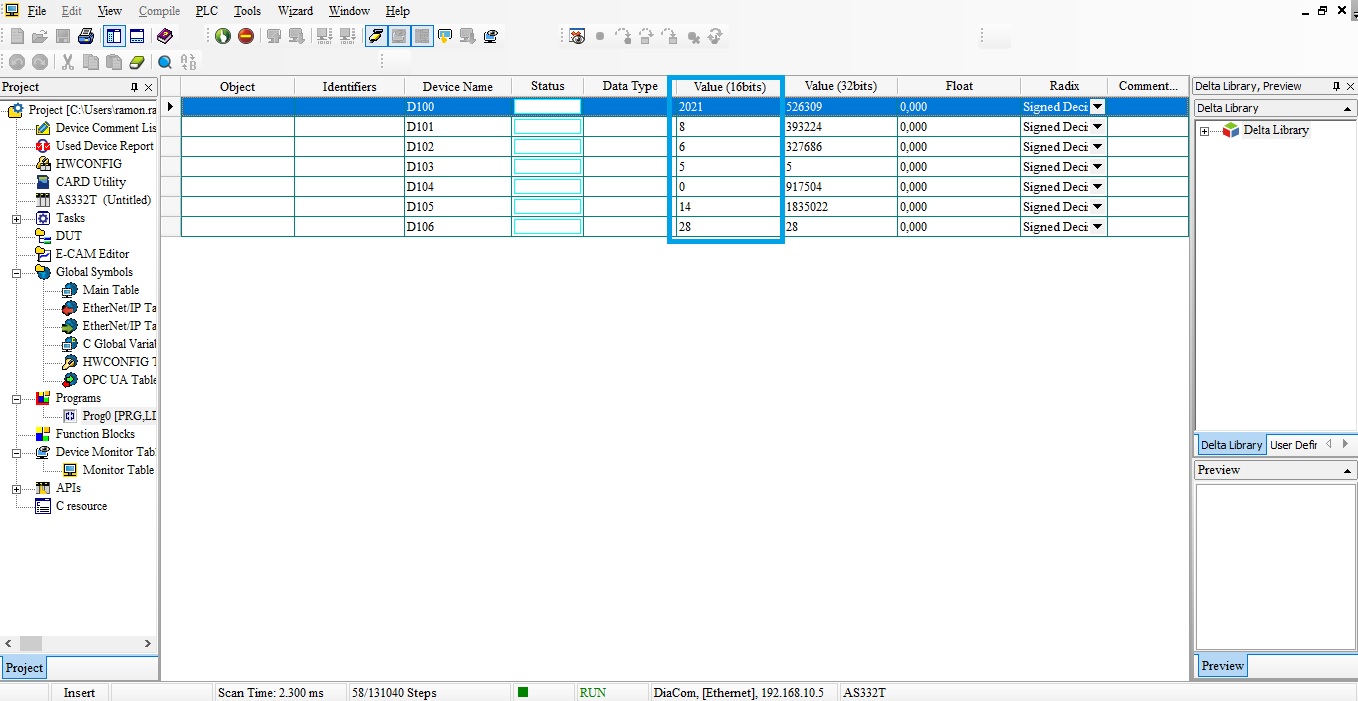

- A la macro creada se le enviarán los datos de (Año, Mes, Día, Día de la semana, Hora, Minuto y segundo) para las variables (D100, D101, D102, D103, D104, D105 y D106)

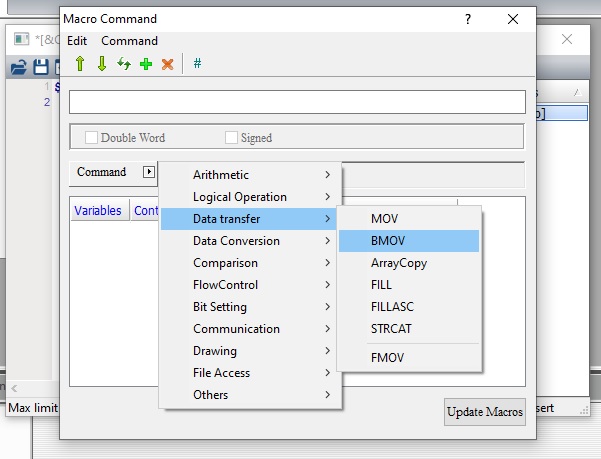

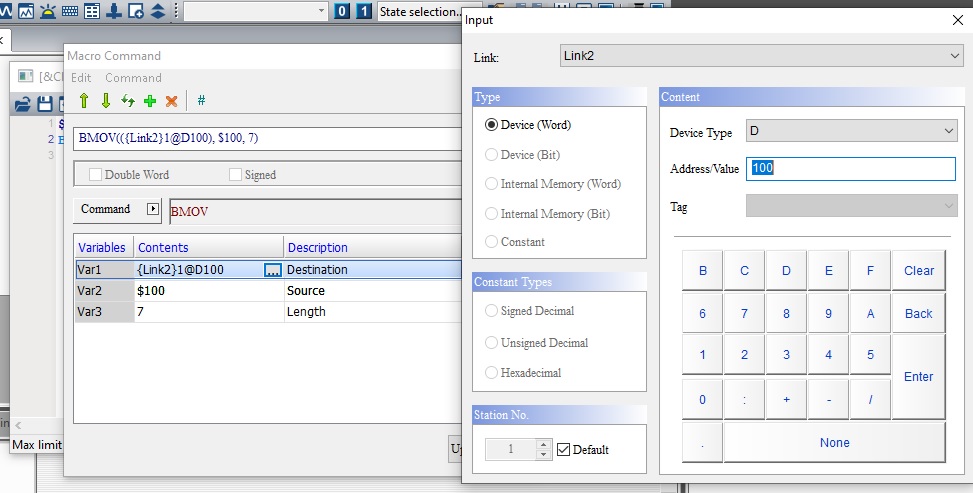

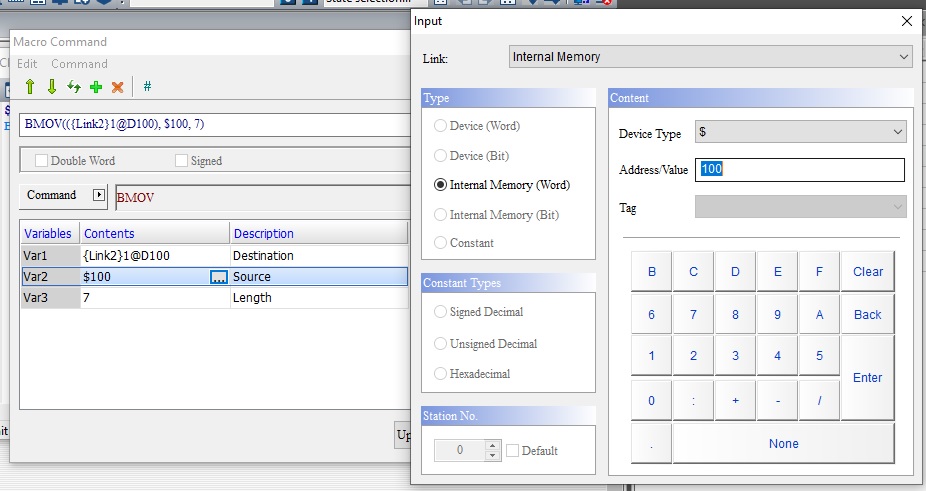

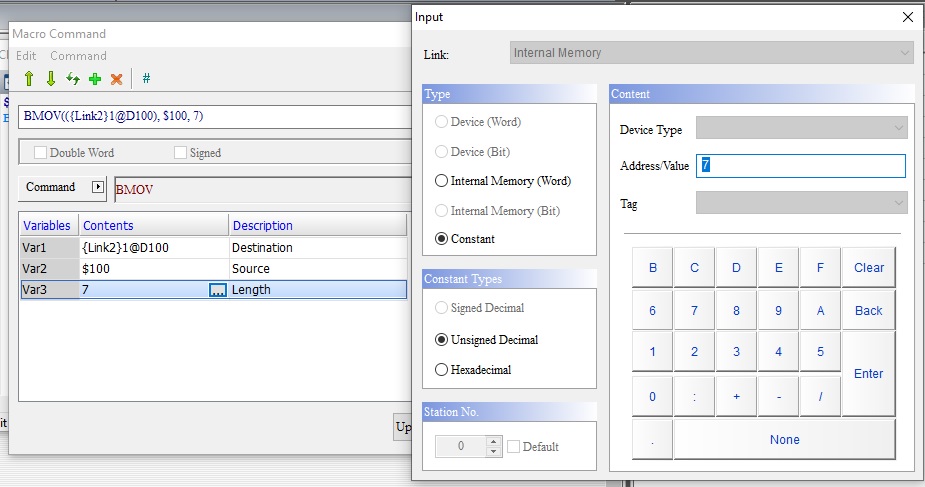

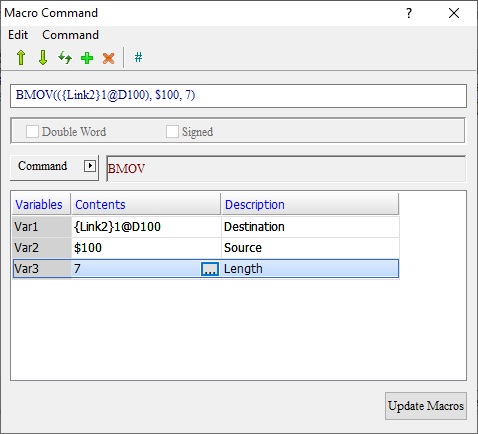

- Cree otra macro para mover valores D100 ~ 106 a una variable de PLC, puede usar el bloque BMOV para enviar secuencialmente o crear el bloque MOV para mover cada información individualmente:

- Con las macros creadas, haga clic en el botón "Cargar" después

- Ver la hora y la fecha en línea con la HMI y con el PLC:

ISPSoft en línea con el CLP:

para más detalles descargue el ejemplo:

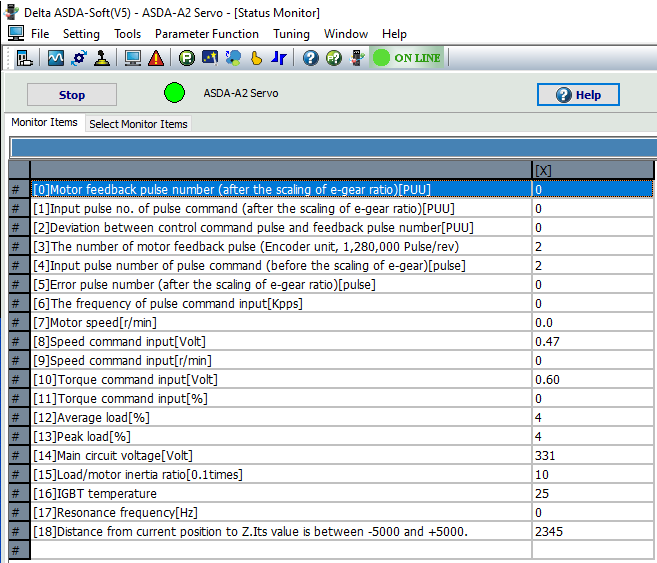

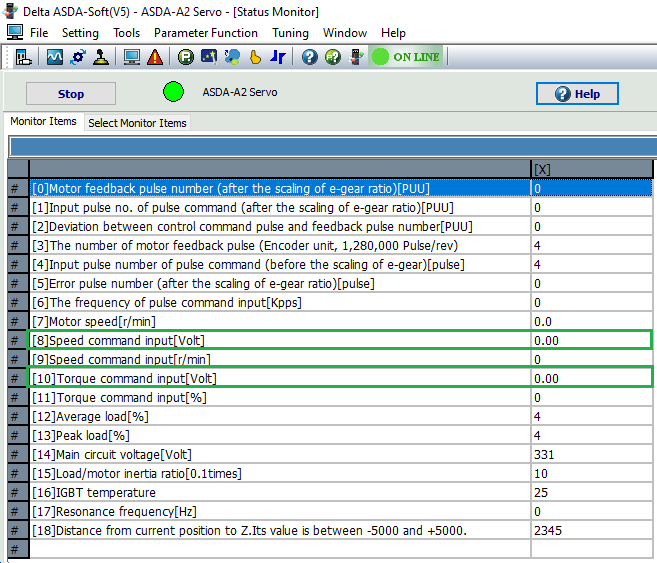

La presencia de pequeños ruidos de voltaje (mV) es común en la entrada analógica del servodrive. En la siguiente imagen se puede ver que, incluso sin conexión eléctrica a la entrada analógica, hay una pequeña señal de voltaje (mV) en el comando de velocidad y par.

Para eliminar este ruido, siga los pasos a continuación:

Comando de velocidad (entrada de comando de velocidad):

1. Retire todas las conexiones eléctricas de la entrada analógica y deje el servo desactivado (Servo Off).

2. Configure el parámetro P2-08 = 20 para habilitar la escritura en el parámetro P4-10.

3. Configure el parámetro P4-10 = 1 (Realice el ajuste de la deriva de la entrada de velocidad analógica).

Comando de par (Cambiar entrada de comando):

1. Retire todas las conexiones eléctricas de la entrada analógica y deje el servo desactivado (Servo Off).

2. Configure el parámetro P2-08 = 20 para habilitar la escritura en el parámetro P4-10.

3. Configure el parámetro P4-10 = 2 (Realice el ajuste de la deriva de la entrada de par analógico).

Después de los ajustes, se eliminará el ruido.

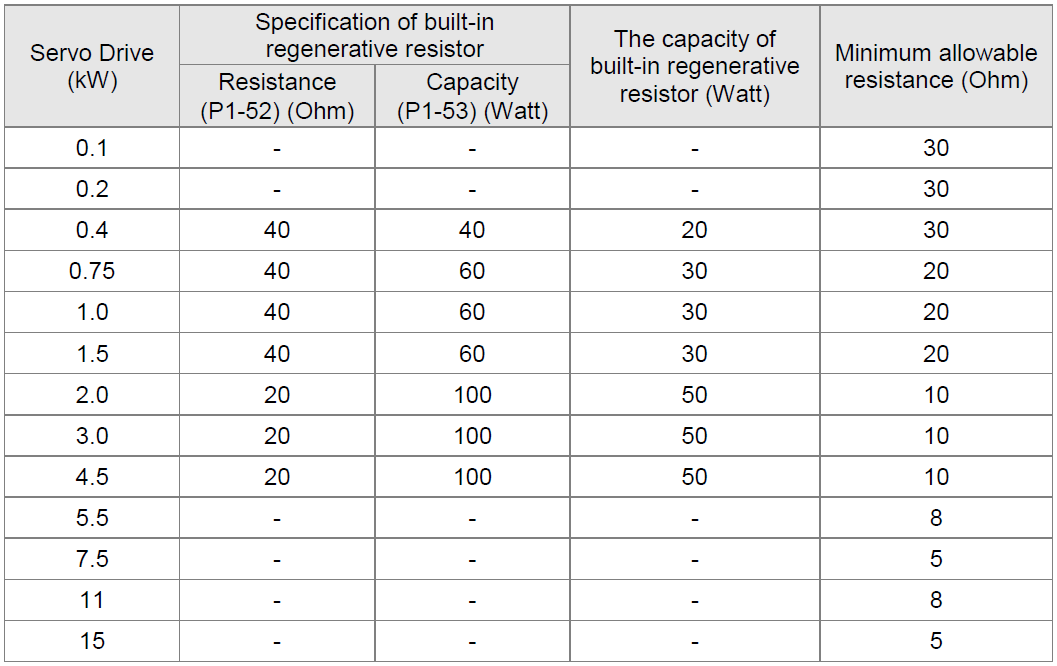

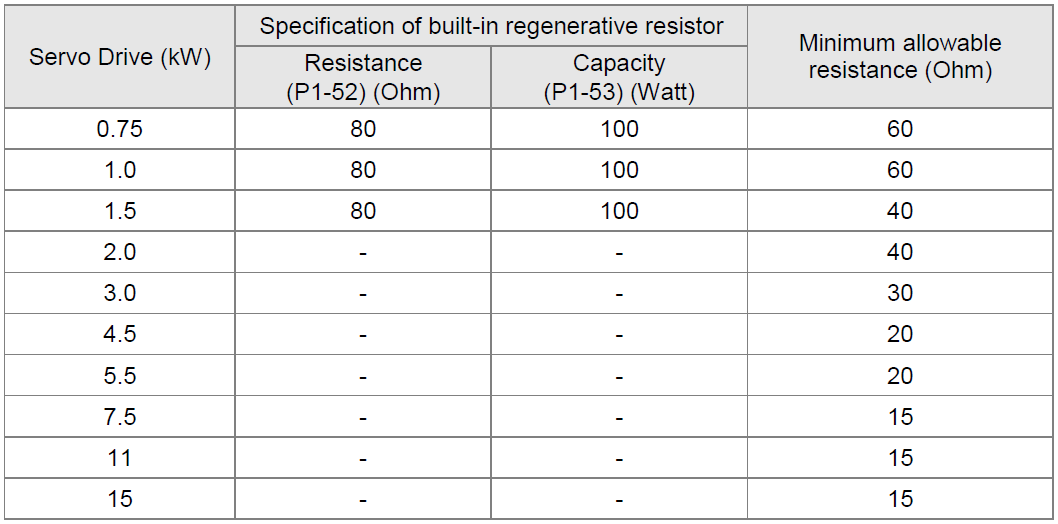

Cuando se detecta una falla, ALE05 (Error de regeneración) en la unidad servo, indica que la energía regenerativa ha regresado de la carga al servodrive y excede la capacidad de procesamiento. Esta energía se transmitirá a la capacitancia del bus de CC y dará como resultado un aumento de voltaje. Cuando el voltaje sube demasiado, el servo sistema necesita disipar la energía extra usando una resistencia regenerativa. El servodrive de la serie ASDA-A2 proporciona una resistencia regenerativa incorporada como estándar de fábrica. Los usuarios también pueden conectar una resistencia regenerativa externa si se necesita más capacidad regenerativa. La siguiente tabla muestra las especificaciones de la resistencia regenerativa incorporada del servodrive y la cantidad de energía regenerativa (valor promedio) que puede procesar.

Serie ASDA-A2 220V

Serie ASDA-A2 400V

Preste mucha atención a las siguientes notas cuando utilice una resistencia regenerativa.

- Asegúrese de que los valores de resistencia (P1-52) y potencia (P1-53) estén configurados correctamente.

- Al instalar una resistencia regenerativa externa, asegúrese de que su valor de resistencia sea el mismo que la resistencia de la resistencia regenerativa incorporada. Si combina varias resistencias regenerativas de pequeña capacidad en paralelo para aumentar la capacidad de la resistencia regenerativa, asegúrese de que el valor de la resistencia de la resistencia regenerativa cumpla con las especificaciones enumeradas en la tabla anterior.

- En general, cuando la cantidad de energía regenerativa (valor medio) que se puede procesar está por debajo de la relación de carga nominal, la temperatura de resistencia aumentará a 120 ° C o más (cuando la regeneración se realiza de forma continua). Por razones de seguridad, la ventilación forzada es una buena forma de reducir la temperatura de las resistencias regenerativas. También recomendamos el uso de resistencias regenerativas con interruptores térmicos. Para conocer las características de carga de las resistencias regenerativas, consulte al fabricante.

- Cuando utilice una resistencia regenerativa externa, conéctela a P y C y asegúrese de que el circuito entre P y D esté abierto. Recomendamos el uso de resistencias regenerativas externas con valores de resistencia que sigan la tabla anterior (Especificaciones de resistencias regenerativas incorporadas).

Referencia: Manual de usuario - ASDA-A2, página 50 (2.8 Selección de resistencia regenerativa).

Si la rigidez del sistema mecánico no es suficiente después de completar el comando de posicionamiento, aún puede producirse una vibración continua del sistema mecánico incluso cuando el motor está casi parado. Llamamos a este tipo de vibración "vibración de baja frecuencia". En este momento, puede utilizar la función de supresión de vibraciones de baja frecuencia para minimizar la vibración en los bordes de la máquina. El rango de frecuencia es de 1.0 a 100.0Hz. Tenga en cuenta que la supresión de vibraciones de baja frecuencia solo está disponible en las series ASDA-A2, ASDA-A3 y ASDA-B3.

Hay dos modos, automático y manual, que puede seleccionar:

- Modo automático: si le resulta difícil saber el punto donde se produce la vibración de baja frecuencia, le recomendamos que seleccione el modo automático para encontrar automáticamente la vibración mecánica de baja frecuencia. Cuando P1-29 se establece en 1, el sistema deshabilita la función de filtro y encuentra la frecuencia baja de vibración automáticamente. Una vez que la frecuencia detectada se vuelve fija y estable, el sistema establece P1-29 en 0 y guarda el primer valor de baja frecuencia medido automáticamente en P1-25 y establece P1-26 en 1. Luego, el sistema guarda el segundo valor. Vibración de baja frecuencia automáticamente medido en P1-27 y establece P1-28 en 1. Si se produce alguna vibración de baja frecuencia después de que P1-29 se establezca automáticamente en 0, verifique si la función de P1-26 o P1-28 está habilitada o no. Cuando P1-26 o P1-28 se establece en 0, indica que no se detecta una frecuencia de vibración. Disminuya el valor establecido en P1-30 (Nivel de detección de vibración de baja frecuencia) y configure P1-29 en 1 para encontrar la vibración de baja frecuencia nuevamente.

- Modo manual: hay dos grupos de parámetros de supresión de vibraciones de baja frecuencia. El primer grupo es P1-25 y P1-26 y el segundo grupo es P1-27 y P1-28. Con estos parámetros, puede suprimir la vibración de dos frecuencias bajas diferentes y mejorar el rendimiento del sistema. P1-25 y P1-26 establecen la frecuencia de vibración, y P1-26 y P1-28 establecen la respuesta de frecuencia después de usar el filtro (después de filtrar las señales). Cuando los valores establecidos en P1-26 y P1-28 son más altos, la respuesta de frecuencia es más rápida. Sin embargo, si los valores son demasiado altos, pueden afectar el funcionamiento del motor y es posible que el motor no funcione correctamente. La configuración predeterminada para P1-26 y P1-28 es 0, lo que indica que la supresión de vibraciones de baja frecuencia está desactivada.

Solo las series ASDA-A2, ASDA-A3, ASDA-B3 y ASDA-M admiten servomotores de codificador absoluto. Las series ASDA-AB y ASDA-B2 no admiten servomotores de codificador absoluto.

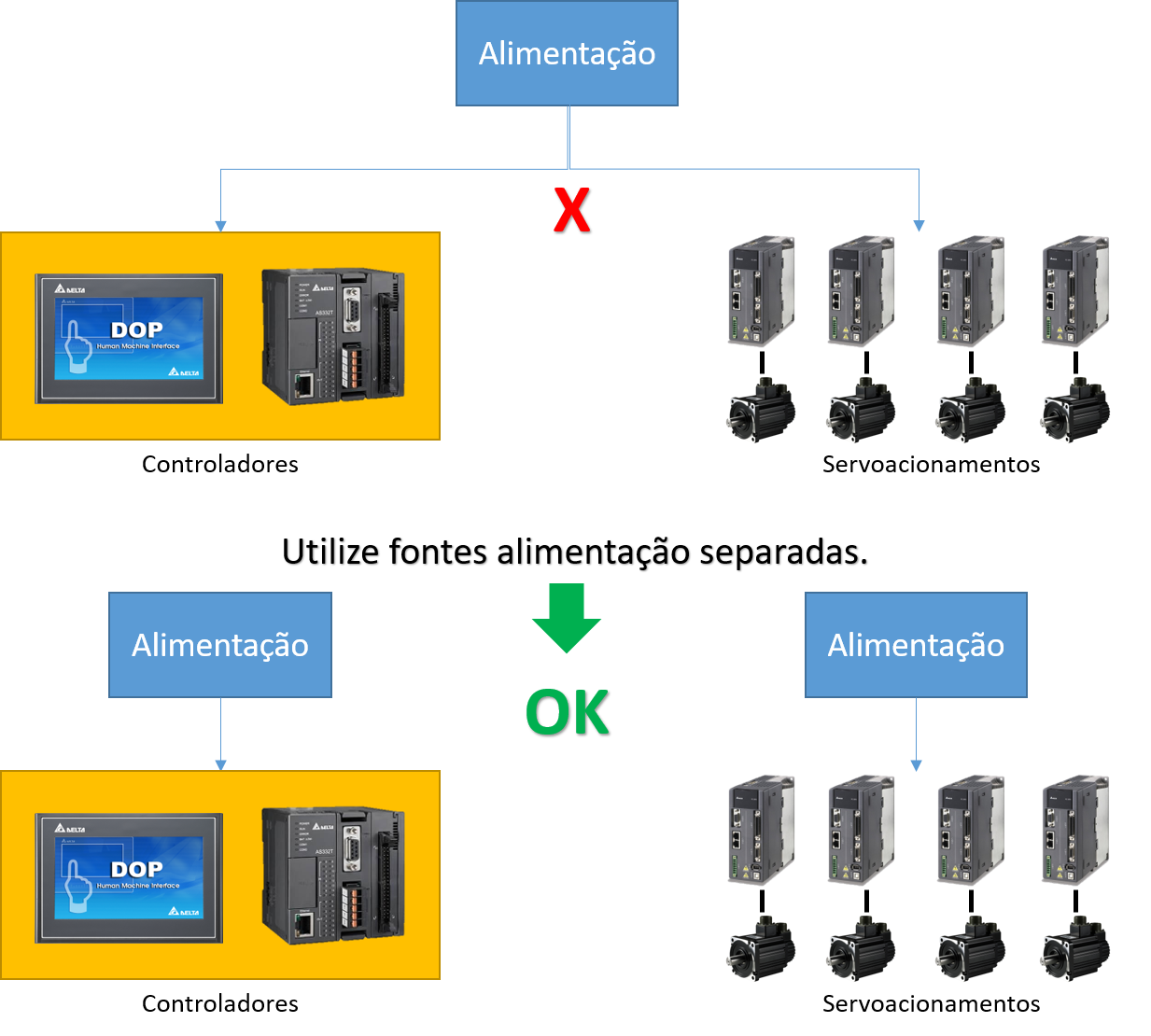

Cuando un servodrive de CA se cambia a "Sirviente en ", genera ruido de alta o baja frecuencia durante el funcionamiento y puede interferir con equipos periféricos (por ejemplo, PLC, HMI, etc.) por conducción o radiación, lo que a menudo resulta en errores de comunicación u operaciones anormales. Los siguientes métodos pueden resolver este problema:

- Alimentación separada del servovariador y el controlador dado que la (EMI) generada por el servo generalmente influye en controladores como las interfaces hombre-máquina (HMI) y los controladores lógicos programables (PLC) a través del circuito de alimentación, por lo que se recomienda separar la alimentación del servodrive y controladores para reducir el efecto (EMI).

- Blindaje de cables para minimizar las interferencias electromagnéticas. Se recomienda utilizar cable de par trenzado blindado para las comunicaciones. Esto ayudará a reducir el ruido (EMI) en los controladores por radiación o conducción.

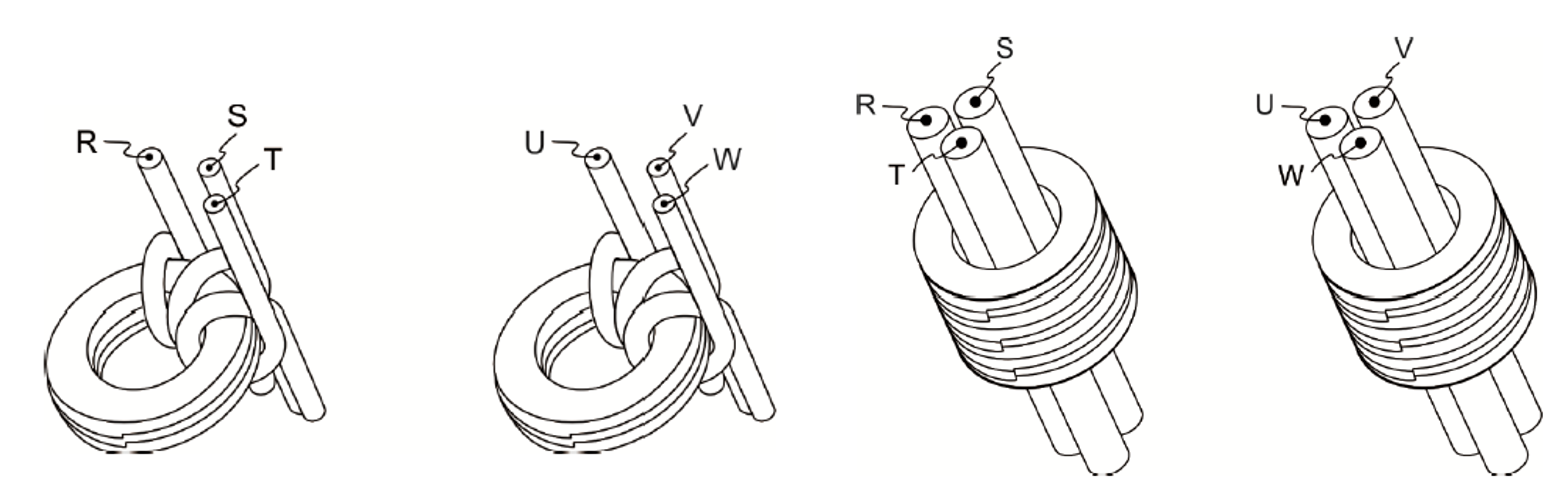

- Enrolle la ferrita en los terminales del conector de alimentación RST y UVW del servodrive de CA. Cuando el servo sistema de CA se cambia a "Servo activado", Aparecen interferencias (EMI), como las señales comunes de alta frecuencia. El uso de anillos magnéticos de ferrita reduce efectivamente la interferencia de señales de alta frecuencia en cables de alimentación, cables de señal y conectores para que las señales normales puedan transmitirse.

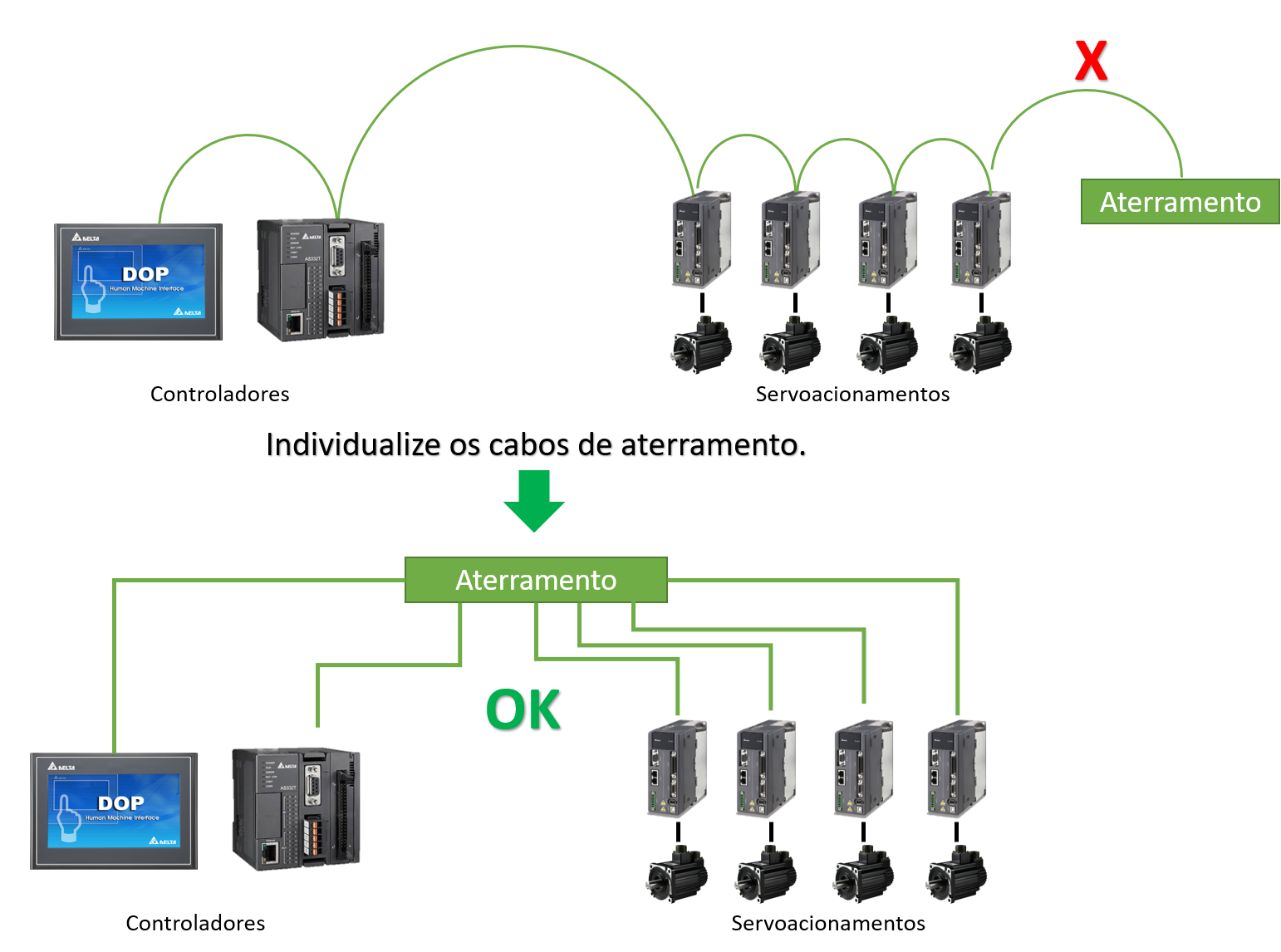

- Los dispositivos correctamente conectados a tierra (por ejemplo, tarjetas de servodrive de CA) a menudo experimentan fugas eléctricas que interfieren con los equipos periféricos a través de objetos metálicos como cables y tornillos. La mejor manera de evitar este problema es usar un cable de tierra para cada servodrive de CA y uno para cada controlador para conectarlo al terminal de tierra. La razón es que si los controladores y servomotores de CA están conectados por un solo cable de tierra al terminal de tierra, la fuga eléctrica afectará inmediatamente a otros equipos periféricos a través del cable y creará una mayor interferencia; en segundo lugar, el área del último contacto en el cable de tierra es demasiado pequeña para evitar que las fugas eléctricas interfieran con otros dispositivos.

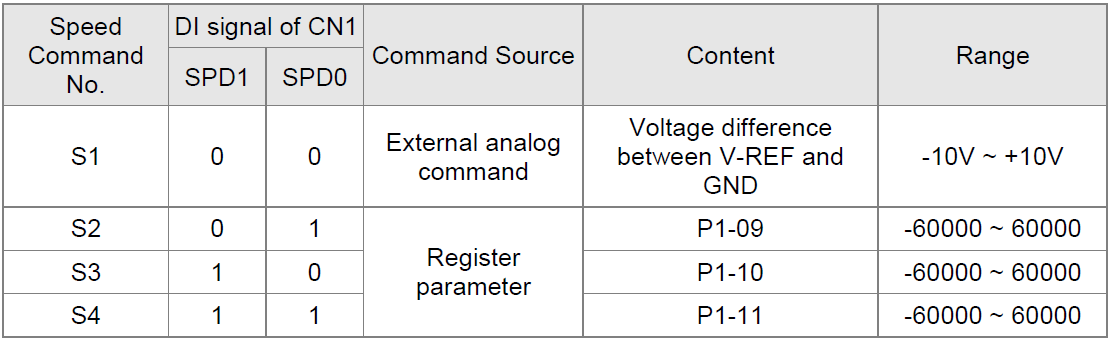

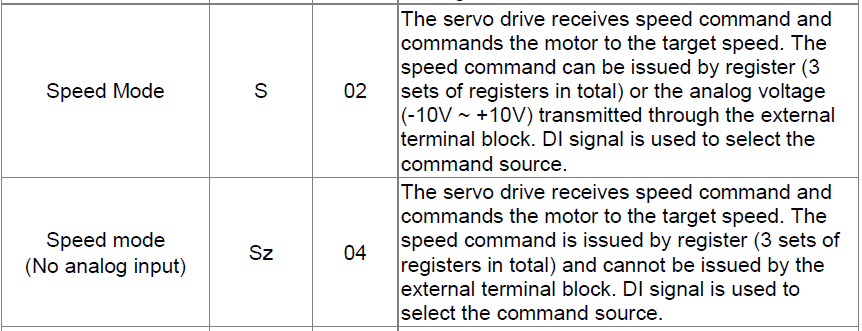

Hay dos fuentes de comandos de velocidad: una es la entrada de voltaje analógica externa y la otra son los parámetros internos. Los registros de Delta Servo Drive permiten a los usuarios configurar 3 tipos diferentes de comandos de velocidad, que son los parámetros internos de P1-09, P1-10 y P1-11 (Unidad: 0.1rpm). Se puede conmutar mediante las señales SPD0 y SPD1 en el conector CN1, explicadas en la siguiente tabla:

Estado de SPD0 y SPD1: "0" es circuito abierto, "1" es circuito cerrado. Cuando SPD0 = SPD1 = 0, y si el modo de control es "Sz", entonces el comando es 0. Por lo tanto, si los usuarios no necesitan usar voltaje analógico como comandos de velocidad, pueden elegir el modo "Sz" para evitar un ruido. provocó un cambio en el voltaje analógico.

Si el modo es "S", entonces el comando es mediante referencia analógica (REF). El voltaje de entrada analógica y la diferencia de voltaje entre GND tiene un rango de -10V a + 10V. La velocidad correspondiente a la tensión es ajustable en P1 - P40.

Referencia: Manual de usuario - ASDA-A2, páginas 196 y 220.

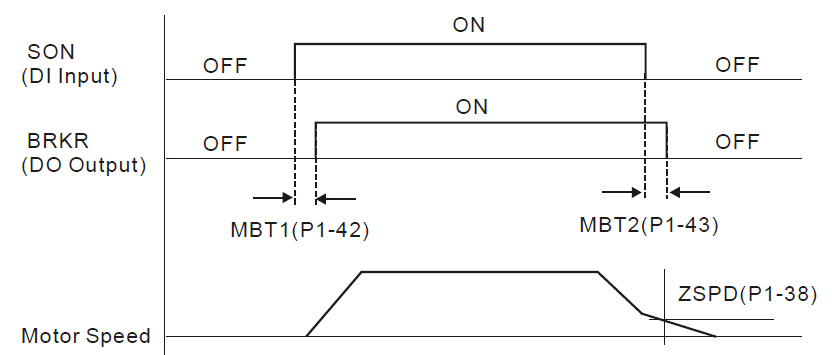

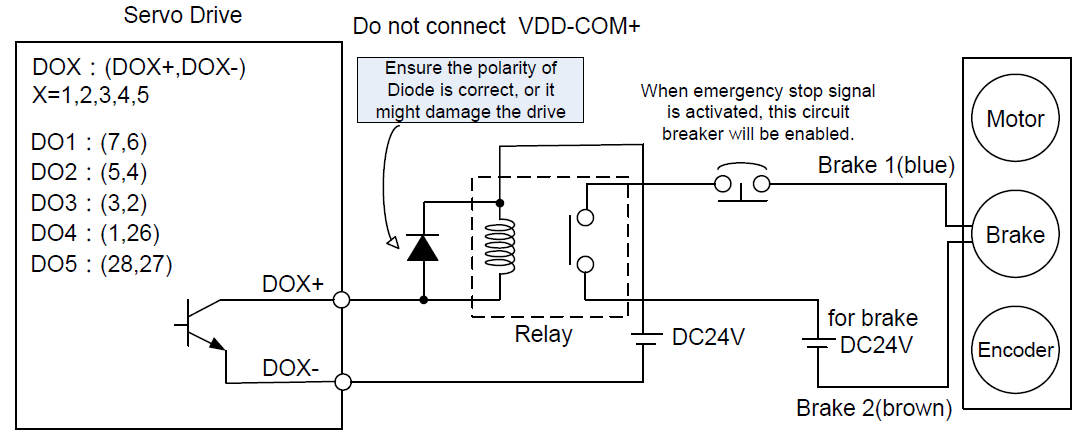

La señal de freno (BRKR) controla el relé auxiliar para proporcionar potencia de freno. Consulte la operación a continuación para configurar las funciones y el cableado de la salida digital (DO).

- Configuración de salida digital (DO): establezca el valor del parámetro DO en 0x08 (BRKR). Los retardos de liberación y liberación del freno se pueden configurar en los parámetros P1-42 y P1-43.

- Consulte el diagrama de cableado a continuación para utilizar el freno electromagnético.

Los grados:

- La bobina de freno no tiene polaridad.

- No utilice la potencia de frenado y la potencia de control (VDD) al mismo tiempo.

Referencia: Manual de usuario - ASDA-A2, página 257 (6.6.4 El uso del freno).

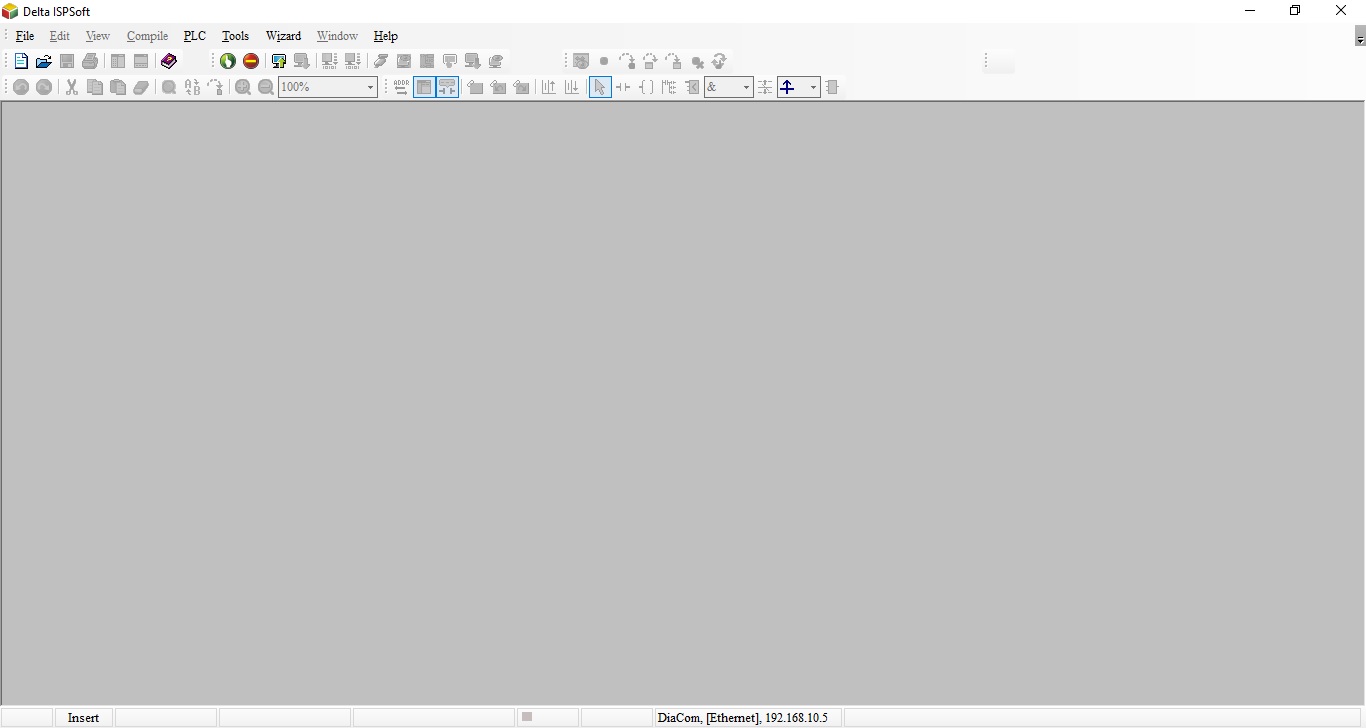

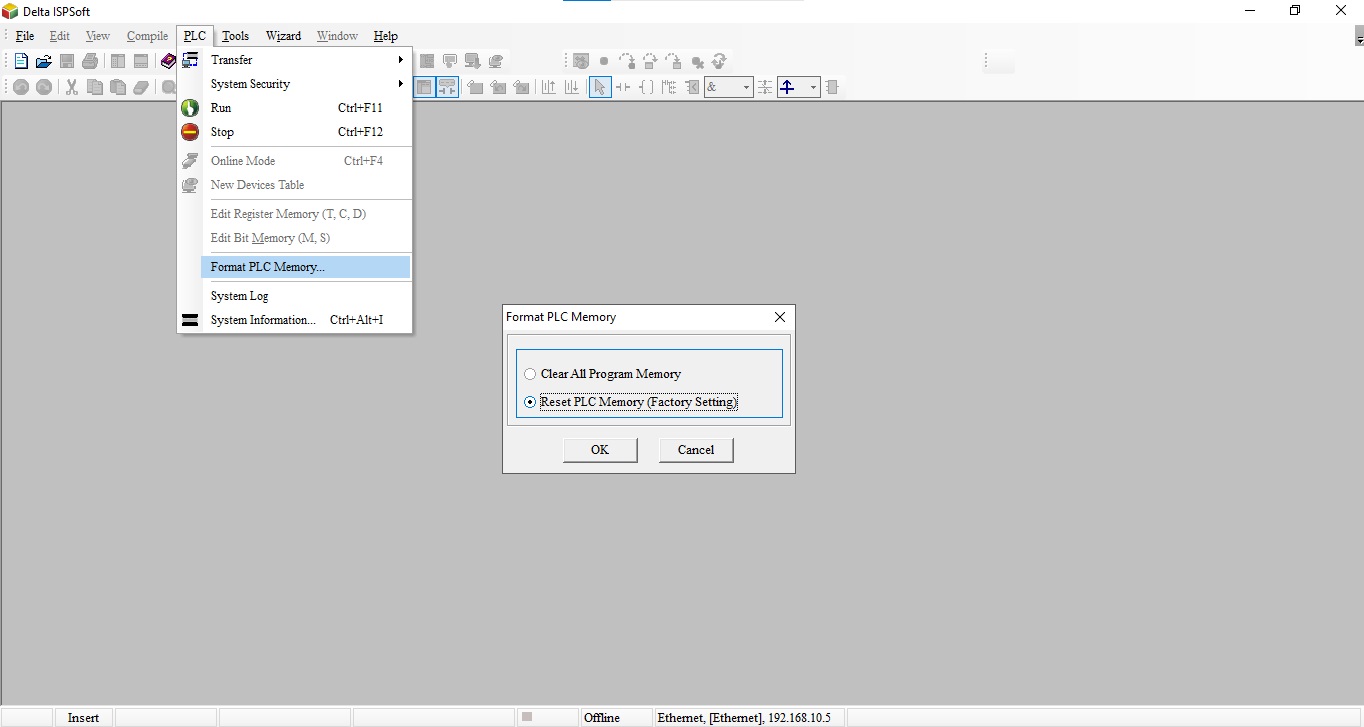

Abra ISPSoft (paso 1) -> "Configuración de comunicación" Seleccione la comunicación con el PLC (paso 2) -> PLC "Formatear la memoria del PLC" presione Ok (paso 3) -> El PLC volverá a la configuración de fábrica, eliminará la alimentación y regresará www a la alimentación el PLC. La contraseña y el programa se borrarían..

- Abra ISPSoft:

- Selección de comunicación y comunicación:

- Formato PLC según los estándares de fábrica.

El formato de comunicación del controlador lógico programable de la serie DVP se puede cambiar mediante registros especiales. En determinadas aplicaciones, el usuario puede olvidar el formato de comunicación, cambiarlo y descargar el programa al PLC, provocando una desconexión entre un ordenador y la serie DVP. Cuando esto sucede, el usuario puede restaurar la conexión realizando los siguientes pasos:

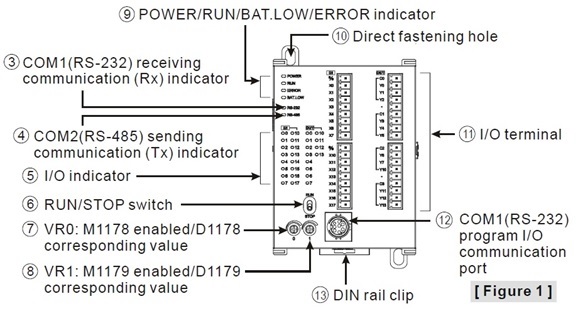

- Corte la energía al controlador lógico programable de la serie DVP y cambie el interruptor RUN / STOP a STOP como se muestra en la imagen a continuación.

- Reinicie el controlador lógico programable DVP. En este momento, el formato de comunicación de la serie DVP cambiará al valor predeterminado: 9600, 7, par, bit de parada = 1, número de estación = 1. El usuario puede cambiar el formato de comunicación a través del software WPLSoft.

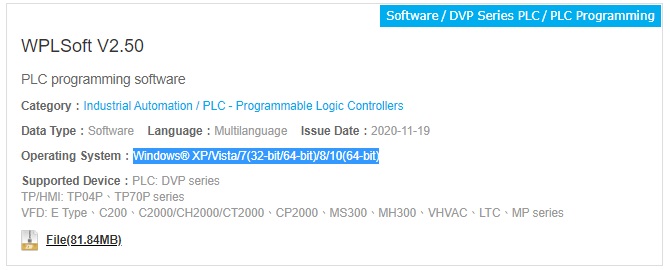

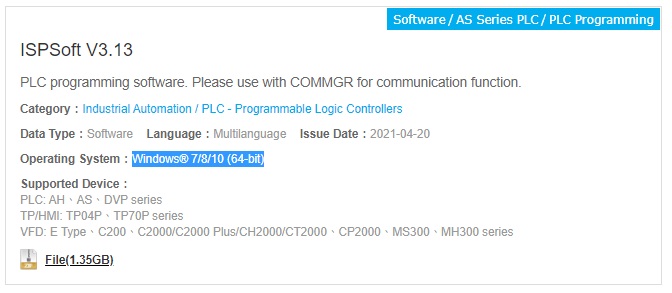

Actualmente, WPLSoft e ISPSoft solo se pueden operar en el sistema operativo Windows y ninguno de los programas es compatible con el sistema operativo Linux. La única forma de usar WPLSoft, ISPSoft o cualquier otro software de Delta Industrial Automation en cualquier sistema operativo que no sea Windows (por ejemplo, Mac, Linux) es usar máquinas virtuales para ejecutar el sistema operativo Windows en paralelo con la física del sistema operativo de la máquina. Además, le sugerimos que instale ISPSoft en lugar de WPLSoft ya que ISPSoft es el nuevo software de programación con más funciones.

WPLSoft:

ISPSoft:

Dirección

San José de los Campos

Estrada Velha Rio-São Paulo, 5300

Eugênio de Melo | San José de los Campos

CEP: 12247-004 | SP - Brasil

Contacto

- marketing.br@deltaww.com

- +55 (12) 3932-2300